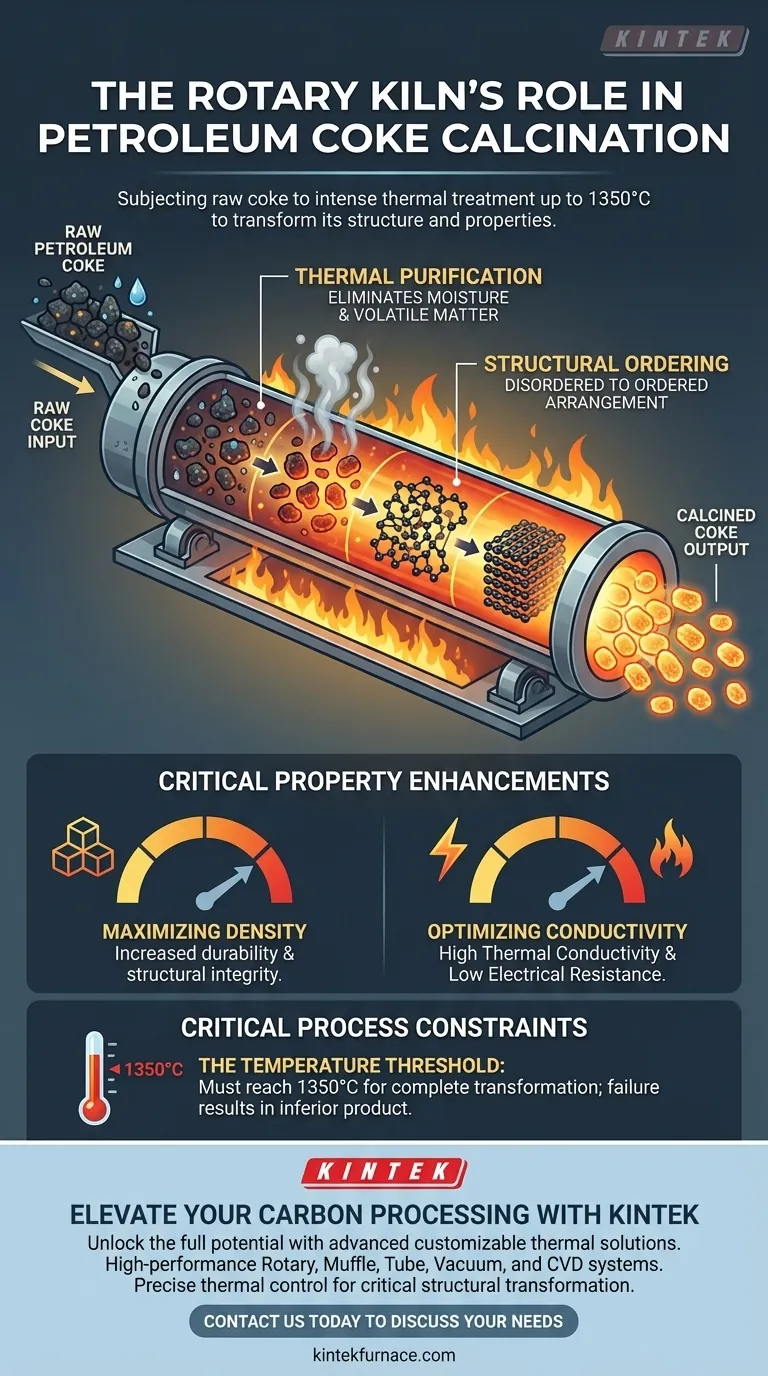

La funzione principale di un forno rotante nella calcinazione del coke di petrolio è sottoporre il coke grezzo a un intenso trattamento termico, raggiungendo tipicamente temperature fino a 1350°C. Questo processo serve a due scopi immediati: l'eliminazione di umidità e materie volatili, e la ristrutturazione fondamentale del carbonio da uno stato disordinato a un arrangiamento ordinato.

Il forno rotante agisce come un recipiente trasformativo che non si limita a pulire il coke, ma ne altera fisicamente l'allineamento molecolare per aumentarne la densità e la conducibilità, stabilendo le basi necessarie per un coke ad ago anisotropo di alta qualità.

La Meccanica della Trasformazione Strutturale

Per comprendere il valore del forno rotante, bisogna guardare oltre la semplice essiccazione. Il forno guida un complesso processo metamorfico che modifica le capacità fisiche del materiale.

Purificazione Termica

Il ruolo iniziale del forno è la purificazione. Il coke di petrolio grezzo contiene quantità significative di umidità e materie volatili che devono essere espulse.

Applicando un trattamento termico ad alta temperatura, il forno forza queste impurità fuori dal materiale. Ciò si traduce in un prodotto di carbonio più puro pronto per la modifica strutturale.

Ordinamento del Reticolo di Carbonio

La funzione più critica del forno è la trasformazione della struttura del carbonio stessa. Il coke grezzo esiste in uno stato disordinato.

Attraverso l'applicazione di calore fino a 1350°C, il forno forza gli atomi di carbonio a spostarsi in un arrangiamento ordinato. Questo allineamento strutturale è il prerequisito per la produzione di prodotti di carbonio di alto valore.

Miglioramenti Critici delle Proprietà

Le modifiche strutturali indotte dal forno rotante si correlano direttamente a specifici parametri di prestazione richiesti per le applicazioni industriali.

Massimizzazione della Densità del Materiale

Mentre le materie volatili lasciano e la struttura si allinea, il coke diventa significativamente più denso.

Questo aumento di densità è vitale per la durabilità e l'integrità strutturale del materiale nelle applicazioni a valle.

Ottimizzazione della Conducibilità

Il passaggio da carbonio disordinato a ordinato ha un profondo impatto su come il materiale interagisce con l'energia.

Il processo aumenta significativamente la conducibilità termica riducendo contemporaneamente la resistenza elettrica. Questo doppio miglioramento rende il coke calcinato altamente efficiente per applicazioni termiche ed elettriche.

Vincoli Critici del Processo

Sebbene il forno rotante sia efficace, il processo si basa fortemente su specifiche condizioni operative per evitare risultati scadenti.

La Soglia di Temperatura

La trasformazione in uno stato ordinato non è graduale; richiede il raggiungimento di specifiche soglie di alta temperatura.

Il mancato raggiungimento del target di 1350°C comporterà una calcinazione incompleta. In questo scenario, il carbonio rimane parzialmente disordinato, mantenendo una maggiore resistenza elettrica e una minore densità, rendendolo inadatto per applicazioni di alta qualità.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno rotante è la porta d'accesso ad applicazioni di carbonio specializzate. Comprendere il suo output aiuta a definire la qualità del tuo prodotto finale.

- Se il tuo obiettivo principale è l'efficienza elettrica: Assicurati che il processo raggiunga la temperatura massima per minimizzare completamente la resistenza elettrica.

- Se il tuo obiettivo principale è il coke ad ago anisotropo: Verifica che la calcinazione abbia completamente spostato il carbonio da un arrangiamento disordinato a uno ordinato per garantire le fondamenta strutturali necessarie.

Il forno rotante trasforma il potenziale grezzo in una realtà strutturata, conduttiva e densa.

Tabella Riassuntiva:

| Funzione | Dettaglio del Processo | Impatto sulle Proprietà del Coke |

|---|---|---|

| Purificazione Termica | Rimozione di umidità e materie volatili | Aumenta la purezza del carbonio e la stabilità del materiale |

| Ordinamento Strutturale | Il reticolo di carbonio passa da disordinato a ordinato | Migliora la densità e l'allineamento molecolare |

| Ottimizzazione Termica | Esposizione a temperature fino a 1350°C | Massimizza la conducibilità termica |

| Raffinazione Elettrica | Riduzione delle impurità e spostamento strutturale | Riduce la resistenza elettrica per uso industriale |

Eleva il Tuo Processo di Carbonio con KINTEK

Sblocca il pieno potenziale della tua calcinazione di coke di petrolio con le soluzioni termiche avanzate di KINTEK. Supportati da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi ad alte prestazioni Rotativi, a Muffola, a Tubo, Sottovuoto e CVD—tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di temperatura e materiale.

Sia che tu miri alla massima conducibilità elettrica o alla produzione di coke ad ago anisotropo di alta qualità, i nostri sistemi forniscono il controllo termico preciso (fino a 1350°C e oltre) necessario per la trasformazione strutturale critica.

Pronto a ottimizzare il tuo laboratorio o impianto di produzione? Contattaci oggi stesso per discutere le tue esigenze uniche con i nostri specialisti tecnici!

Guida Visiva

Riferimenti

- K. A. Krylov, V. M. Dydin. Thermophysical Treatment of Petroleum Coke-Based Electrode Paste as a New Promising Approach to Integrating the Oil Refining and Metallurgical Industries for Carbon-Graphite Electrode Production. DOI: 10.5829/ije.2026.39.02b.05

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- A che temperatura arriva un forno rotante? Da 800°F a 3000°F per il tuo processo

- Quali sono i requisiti dei forni ad alta temperatura per la sinterizzazione del clinker di cemento? Padronanza di 1450°C e raffreddamento rapido

- Quali vantaggi ambientali offrono i forni elettrici? Ottieni una cottura più pulita e sicura per il tuo laboratorio

- Come sono progettati i forni rotativi? Padroneggiare la lavorazione ad alta temperatura con l'ingegneria di precisione

- Perché il cilindro di un forno elettrico a calce rotante è leggermente inclinato? Ottimizzare il flusso di materiale e l'efficienza di riscaldamento

- Quali vantaggi offre un forno elettrico a riverbero rotante? Ottieni una lavorazione dei materiali superiore con precisione

- Qual è un'applicazione chiave dei forni rotanti a riscaldamento indiretto nella lavorazione del litio? Ottenere l'estrazione di litio ad alta purezza

- Quali fattori contribuiscono alla maggiore durata e ai minori costi di manutenzione dei forni rotanti elettrici? Scopri i vantaggi chiave per il tuo laboratorio