Nella sua essenza, un forno rotante è un forno industriale progettato per il trattamento termico ad alta temperatura. È costituito da un lungo tamburo cilindrico rotante, leggermente inclinato rispetto all'orizzontale, che rimescola continuamente il materiale attraverso un ambiente riscaldato controllato. Questo processo viene utilizzato per indurre specifiche reazioni chimiche o cambiamenti fisici in materie prime come minerali, grezzi o biomasse.

Lo scopo fondamentale di un forno rotante è ottenere un trattamento termico uniforme, continuo ed efficiente di materiali sfusi su larga scala combinando una lenta rotazione, una leggera inclinazione e un calore controllato con precisione.

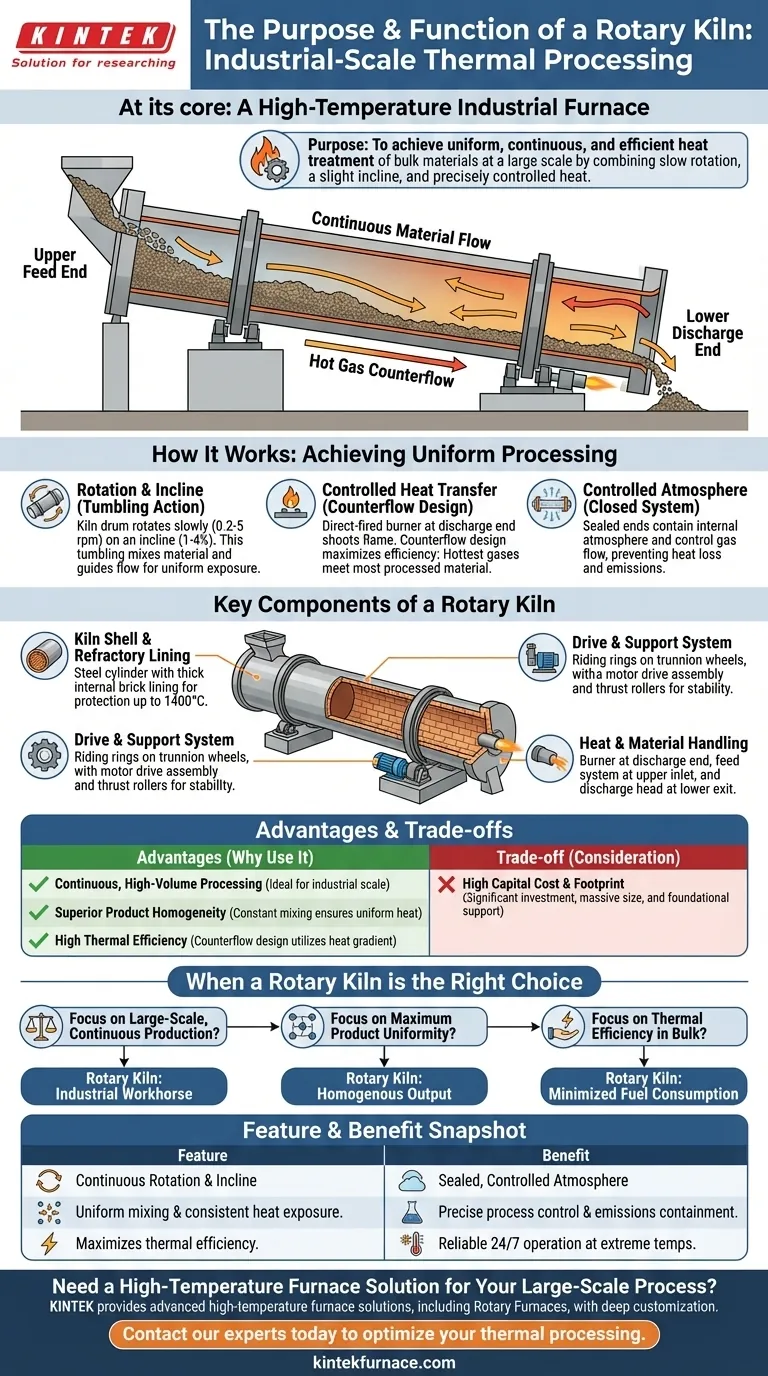

Come un Forno Rotante Ottiene un Processo Uniforme

L'efficacia di un forno rotante risiede nel suo elegante principio operativo, che assicura che ogni particella del materiale venga lavorata in modo coerente. Lo ottiene attraverso una combinazione di movimento meccanico e trasferimento di calore ottimizzato.

Il Principio di Rotazione e Inclinazione

Il corpo del forno, o tamburo, ruota lentamente sul proprio asse, tipicamente tra 0,2 e 5 giri al minuto (rpm). Questa lenta azione di rimescolamento rigira costantemente il materiale all'interno.

Contemporaneamente, l'intero tamburo è impostato con una leggera inclinazione, solitamente tra l'1% e il 4%. Questa pendenza utilizza la gravità per guidare il materiale dall'estremità superiore di alimentazione verso l'estremità inferiore di scarico, garantendo un flusso continuo.

La combinazione di rotazione e inclinazione garantisce che il materiale si capovolga costantemente, esponendo tutte le superfici alla fonte di calore per un prodotto finale omogeneo.

Il Ruolo del Trasferimento di Calore Controllato

Il calore viene applicato direttamente o indirettamente. In un forno a fuoco diretto, un bruciatore situato all'estremità di scarico spara una fiamma nel tamburo, permettendo ai gas caldi di passare direttamente sopra il materiale.

La maggior parte dei forni utilizza un design a controcorrente, in cui il materiale si muove in discesa mentre i gas caldi provenienti dal bruciatore si muovono in salita. Questo è molto efficiente, poiché i gas più caldi incontrano il materiale più lavorato e i gas più freddi preriscaldano il materiale nuovo in ingresso.

Un forno a fuoco indiretto riscalda il materiale applicando calore all'esterno del rivestimento del forno, il che è ideale per i processi che non possono tollerare il contatto diretto con i gas di combustione.

L'Importanza di un'Atmosfera Controllata

I forni rotanti sono sigillati a entrambe le estremità. Queste guarnizioni sono fondamentali per contenere l'atmosfera interna e controllare il flusso di gas.

Questo sistema chiuso previene la perdita di calore, contiene polvere ed emissioni e consente agli operatori di mantenere un'atmosfera specifica (ad esempio, ossidante o riducente) richiesta per determinate reazioni chimiche.

Componenti Chiave di un Forno Rotante

Il design del forno è un sistema robusto di parti interconnesse, ognuna delle quali svolge una funzione specifica per garantire un funzionamento continuo e affidabile.

Il Rivestimento del Forno e il Rivestimento Refrattario

Il corpo principale è un cilindro in acciaio resistente noto come rivestimento del forno (kiln shell).

All'interno, è rivestito con un spesso strato di mattoni refrattari. Questo strato isolante protegge il rivestimento in acciaio dalle temperature estreme del processo interno, che possono superare i 1400°C (2550°F).

Il Sistema di Azionamento e Supporto

Il peso massiccio del forno è sostenuto da grandi fasce d'acciaio chiamate anelli di supporto (riding rings), che poggiano su set di ruote a perno (trunnion wheels).

Un potente gruppo di azionamento, costituito da un motore e un riduttore, fa ruotare un grande ingranaggio che circonda il rivestimento del forno, fornendo la rotazione lenta e potente. Rulli di spinta (thrust rollers) impediscono al forno di scivolare in discesa a causa della sua inclinazione.

Il Sistema di Gestione del Calore e dei Materiali

Il bruciatore è la fonte di calore primaria, tipicamente alimentato a gas, olio o carbone, ed è posizionato all'estremità di scarico.

Un sistema di alimentazione introduce continuamente la materia prima nell'estremità superiore di ingresso, mentre il materiale lavorato esce attraverso la testa di scarico all'estremità inferiore.

Comprendere i Vantaggi e i Compromessi

Sebbene sia molto efficace, un forno rotante è un'importante apparecchiatura industriale con punti di forza e considerazioni specifiche. Il suo valore risiede nella sua scala e consistenza.

Vantaggio: Elaborazione Continua e ad Alto Volume

I forni rotanti sono progettati per un flusso di materiale costante e ininterrotto. Ciò li rende ideali per la produzione su scala industriale dove l'arresto e l'avvio sono inefficienti.

Vantaggio: Omogeneità Superiore del Prodotto

L'azione costante di rimescolamento e miscelazione è il più grande punto di forza del forno. Assicura che ogni particella riceva un'esposizione al calore quasi identica, portando a un prodotto finale altamente uniforme e prevedibile.

Vantaggio: Elevata Efficienza Termica

Il design a controcorrente dei forni a fuoco diretto è estremamente efficiente nel trasferimento del calore. Riduce al minimo l'energia sprecata utilizzando l'intero gradiente di temperatura dei gas di combustione per asciugare, preriscaldare e infine calcinare il materiale.

Compromesso: Elevato Costo di Capitale e Ingombro

I forni rotanti sono macchine enormi e complesse che rappresentano un investimento di capitale significativo. Richiedono un grande ingombro fisico e un notevole supporto fondazionale, rendendoli inadatti per progetti su piccola scala o pilota.

Quando un Forno Rotante è la Scelta Giusta

La scelta di questa tecnologia dipende interamente dai vostri obiettivi di processo, in particolare per quanto riguarda la scala e la consistenza del prodotto.

- Se la vostra priorità principale è la produzione continua su larga scala: Il forno rotante è un cavallo di battaglia industriale costruito per una portata costante e ad alto volume.

- Se la vostra priorità principale è ottenere la massima uniformità del prodotto: L'azione di rimescolamento assicura un risultato omogeneo difficile da eguagliare con i forni statici.

- Se la vostra priorità principale è l'efficienza termica in un processo di massa: Il principio di riscaldamento a controcorrente rende il forno rotante una scelta altamente efficace per minimizzare il consumo di carburante.

In definitiva, il forno rotante è uno strumento fondamentale nell'industria moderna per trasformare le materie prime in prodotti raffinati con precisione ed efficienza su una scala immensa.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Rotazione Continua e Inclinazione | Assicura una miscelazione uniforme e un'esposizione al calore costante per un prodotto omogeneo. |

| Design del Riscaldamento a Controcorrente | Massimizza l'efficienza termica preriscaldando il materiale in ingresso con i gas di scarico. |

| Atmosfera Sigillata e Controllata | Consente un controllo preciso del processo (ossidante/riducente) e contiene le emissioni. |

| Costruzione Robusta | Costruito per un funzionamento affidabile 24 ore su 24, 7 giorni su 7 a temperature estreme superiori a 1400°C (2550°F). |

Hai Bisogno di una Soluzione per Forni ad Alta Temperatura per il Tuo Processo su Larga Scala?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi settori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni rotanti, forni a muffola, a tubo, a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti di processo unici.

Lasciate che vi aiutiamo a ottenere una superiore omogeneità del prodotto ed efficienza termica. Contattate oggi i nostri esperti per discutere come una soluzione di forno personalizzata possa ottimizzare il vostro trattamento termico.

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici