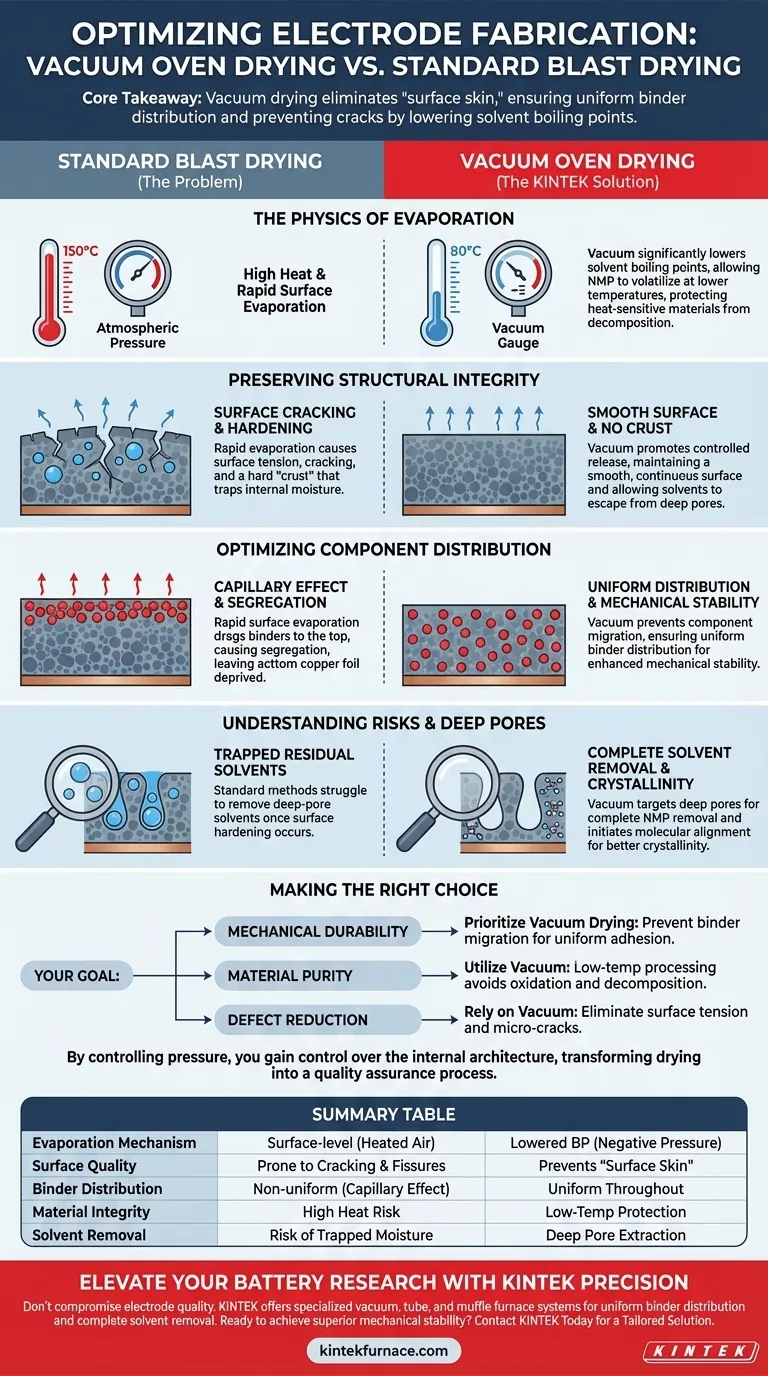

L'essiccazione sottovuoto ottimizza significativamente la fabbricazione degli elettrodi utilizzando la pressione negativa per abbassare il punto di ebollizione di solventi come l'NMP. Ciò consente una rapida volatilizzazione a temperature ridotte, garantendo la rimozione efficiente dei solventi senza sottoporre lo slurry a un calore eccessivo che potrebbe danneggiare la struttura del materiale.

Concetto chiave Il vantaggio fondamentale dell'essiccazione sottovuoto rispetto all'essiccazione ad aria calda standard è l'eliminazione dell'effetto "pelle superficiale". Abbassando il punto di ebollizione, i forni sottovuoto consentono ai solventi di fuoriuscire dalle profondità dei pori dello slurry prima che la superficie si indurisca, garantendo una distribuzione uniforme del legante e prevenendo crepe strutturali.

La Fisica dell'Evaporazione a Bassa Temperatura

Abbassamento dei Punti di Ebollizione dei Solventi

Riducendo la pressione all'interno della camera, un forno sottovuoto abbassa significativamente il punto di ebollizione dei solventi. Ciò consente a solventi densi come la N-metil-2-pirrolidone (NMP) di volatilizzare rapidamente a temperature molto inferiori ai loro normali punti di ebollizione atmosferici.

Protezione dei Materiali Sensibili al Calore

Questa capacità a bassa temperatura è fondamentale per la gestione di sostanze chimiche sensibili al calore. Permette un'essiccazione completa senza raggiungere temperature che causerebbero la decomposizione o l'ossidazione dei materiali attivi, preservando l'integrità chimica dell'elettrodo.

Preservazione dell'Integrità Strutturale

Prevenzione delle Crepe Superficiali

L'essiccazione ad aria calda standard provoca spesso una rapida evaporazione nello strato superficiale. Ciò crea una tensione superficiale che può portare a crepe o fessure nel rivestimento dell'elettrodo. L'essiccazione sottovuoto promuove un rilascio più controllato dei volatili, mantenendo una superficie liscia e continua.

Eliminazione dell'Indurimento Superficiale

In condizioni atmosferiche, una rapida essiccazione può formare una "crosta" dura sulla superficie dello slurry mentre l'interno rimane umido. Questo fenomeno, noto come indurimento superficiale, intrappola l'umidità interna e i solventi all'interno del campione. Gli ambienti sottovuoto prevengono la formazione di questa crosta, permettendo ai solventi di fuoriuscire liberamente dalle profondità del materiale.

Ottimizzazione della Distribuzione dei Componenti

Arresto dell'Effetto Capillare

Un vantaggio critico dell'essiccazione sottovuoto è la prevenzione dell'effetto capillare, in cui una rapida evaporazione superficiale trascina liquidi e componenti disciolti verso la superficie esterna. Questa migrazione porta alla segregazione dei componenti, dove leganti o additivi si accumulano in superficie anziché rimanere distribuiti uniformemente.

Garanzia di Stabilità Meccanica

Prevenendo la migrazione dei componenti, il processo sottovuoto garantisce una distribuzione uniforme del legante tra il materiale attivo e il collettore di corrente in foglio di rame. Ciò si correla direttamente a una maggiore stabilità meccanica, assicurando che l'elettrodo non si delamini durante l'assemblaggio o il funzionamento della batteria.

Comprendere i Rischi dell'Essiccazione Standard

Il Pericolo dei Solventi Residui

I metodi di essiccazione standard faticano a rimuovere i solventi intrappolati nei pori profondi una volta che si verifica l'indurimento superficiale. L'essiccazione sottovuoto mira specificamente a questi pori profondi, garantendo la completa rimozione dell'NMP residuo, fondamentale per le corrette prestazioni elettrochimiche.

Impatto sulla Cristallinità

La corretta rimozione dei solventi non riguarda solo la pulizia; influisce sulla struttura interna del materiale. Il processo sottovuoto avvia l'allineamento molecolare dei componenti organici, fornendo una base critica per migliorare la cristallinità del materiale nelle successive fasi di lavorazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei tuoi slurry per elettrodi, allinea la tua strategia di essiccazione con le tue specifiche metriche di qualità:

- Se la tua priorità principale è la durabilità meccanica: Dai priorità all'essiccazione sottovuoto per prevenire la migrazione del legante (segregazione), garantendo che il materiale attivo aderisca uniformemente al collettore di corrente.

- Se la tua priorità principale è la purezza del materiale: Utilizza le capacità a bassa temperatura del vuoto per garantire la completa rimozione dell'NMP senza innescare ossidazione o decomposizione termica.

- Se la tua priorità principale è la riduzione dei difetti: Affidati ai processi sottovuoto per eliminare la tensione superficiale e l'indurimento che causano micro-crepe nello strato dell'elettrodo.

Controllando la pressione, ottieni il controllo sull'architettura interna del tuo elettrodo, trasformando un semplice passaggio di essiccazione in un processo critico di garanzia della qualità.

Tabella Riassuntiva:

| Caratteristica | Essiccazione Sottovuoto | Essiccazione Standard ad Aria Calda |

|---|---|---|

| Meccanismo di Evaporazione | Punto di ebollizione abbassato tramite pressione negativa | Evaporazione superficiale tramite aria riscaldata |

| Qualità Superficiale | Previene "pelle superficiale" e crepe | Suscettibile a indurimento superficiale e fessure |

| Distribuzione del Legante | Uniforme in tutto lo slurry | Non uniforme a causa della migrazione per effetto capillare |

| Integrità del Materiale | Processo a bassa temperatura protegge la struttura | Rischio di calore elevato per componenti sensibili |

| Rimozione Solventi | Estrazione da pori profondi di NMP residuo | Rischio di umidità/solventi interni intrappolati |

Eleva la Tua Ricerca sulle Batterie con KINTEK Precision

Non lasciare che difetti superficiali o segregazione del legante compromettano la qualità del tuo elettrodo. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati di forni sottovuoto, a tubo e muffola progettati per ottimizzare i tuoi processi di essiccazione. Sia che tu abbia bisogno di una soluzione standard o di un sistema personalizzato per esigenze di materiali uniche, i nostri forni da laboratorio ad alta temperatura garantiscono una distribuzione uniforme del legante e una completa rimozione dei solventi.

Pronto a ottenere una stabilità meccanica superiore nei tuoi elettrodi?

Contatta KINTEK Oggi per una Soluzione su Misura

Guida Visiva

Riferimenti

- Hong Shang, Bing Sun. Activated Carbon from Spartina alterniflora and Its N-Doped Material for Li-Ion Battery Anode. DOI: 10.3390/nano15090658

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- In che modo la carburazione sottovuoto migliora l'efficienza operativa? Aumenta velocità, qualità e risparmi sui costi

- Quali tipi di sistemi di controllo della temperatura vengono utilizzati nei forni sottovuoto? Ottieni precisione e automazione per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo di un forno per trattamenti termici sottovuoto? Ottimizzare il trattamento di soluzione della lega Fe-Mn-Si

- Quali procedure di manutenzione sono richieste per un forno per trattamenti termici sotto vuoto? Garantire prestazioni e longevità ottimali

- Qual è lo scopo dell'utilizzo di un sistema ad alto vuoto e di un forno di ricottura per le leghe Mn–Ni–Fe–Si? Sblocca l'accuratezza dei dati

- In che modo il vuoto migliora la qualità del pezzo in un forno di sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori

- Qual è lo scopo dell'utilizzo di un forno a resistenza sotto vuoto industriale? Miglioramento delle prestazioni della lega Ti-33Mo-0.2C

- Come vengono utilizzati i forni sottovuoto nella post-elaborazione della manifattura additiva? Sblocca parti metalliche ad alte prestazioni