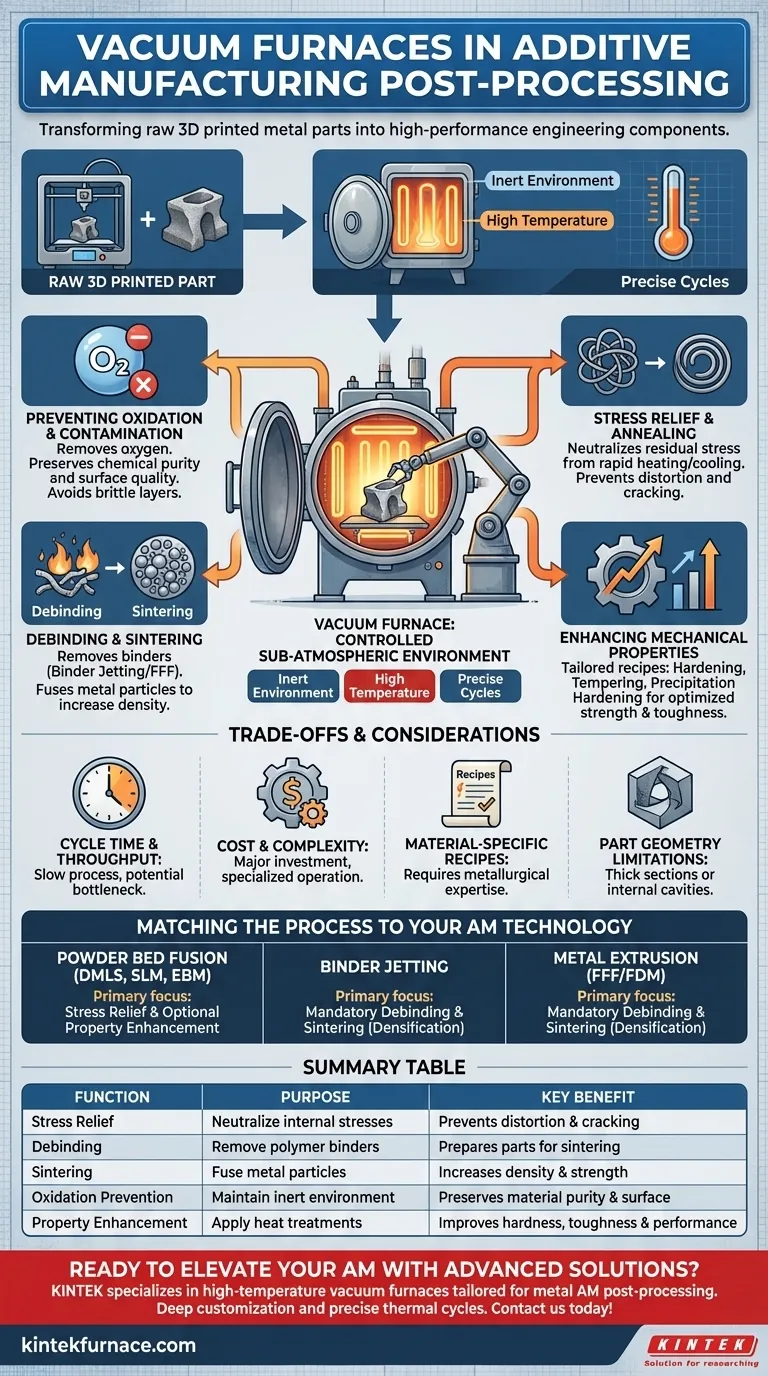

Nella manifattura additiva, i forni sottovuoto sono strumenti essenziali di post-elaborazione utilizzati per trasformare le parti metalliche stampate in 3D da uno stato grezzo a componenti finiti e ad alte prestazioni. Ciò si ottiene attraverso cicli termici controllati in un ambiente sub-atmosferico per processi come la distensione, la slegatura e la sinterizzazione, che sono critici per migliorare la densità finale, le proprietà meccaniche e l'integrità strutturale di un pezzo.

Un forno sottovuoto fornisce un ambiente incontaminato e controllato, indispensabile per l'AM dei metalli. Permette i precisi trattamenti termici necessari per rimuovere le tensioni interne, eliminare gli agenti leganti e fondere le particelle metalliche, convertendo in definitiva un oggetto stampato in un componente affidabile e di grado ingegneristico.

Le funzioni principali dei forni sottovuoto nell'AM

La manifattura additiva, in particolare con i metalli, crea parti che non sono pronte per l'uso direttamente dalla piastra di costruzione. Un forno sottovuoto è il luogo in cui la microstruttura sottostante del materiale viene affinata e perfezionata.

Prevenzione dell'ossidazione e della contaminazione

Lo scopo principale del vuoto è rimuovere i gas atmosferici, specialmente l'ossigeno. Alle alte temperature richieste per il trattamento termico, metalli reattivi come titanio, alluminio e alcuni acciai si ossidano rapidamente se è presente ossigeno.

Questa ossidazione crea uno strato superficiale fragile, compromette l'integrità del materiale e può impedire una corretta sinterizzazione. Il vuoto assicura che il pezzo sia riscaldato in un ambiente inerte, preservandone la purezza chimica e la qualità superficiale.

Distensione e ricottura

Processi come la Sinterizzazione Laser Diretta del Metallo (DMLS) o la Fusione Selettiva Laser (SLM) comportano cicli di riscaldamento e raffreddamento estremamente rapidi. Ciò induce significative tensioni residue all'interno della struttura interna del pezzo.

Se lasciate non trattate, queste tensioni possono portare a distorsioni del pezzo, cricche e rotture premature in servizio. Un ciclo di riscaldamento e raffreddamento controllato all'interno di un forno sottovuoto, noto come distensione o ricottura, consente alla struttura cristallina del materiale di rilassarsi, neutralizzando queste forze interne e garantendo stabilità dimensionale.

Slegatura e sinterizzazione

Tecnologie come il Binder Jetting e la Fabbricazione a Filamento Fuso Metallico (FFF) producono un "pezzo verde" — un composito di polvere metallica tenuto insieme da un legante polimerico. Il forno svolge qui due funzioni critiche.

La prima è la slegatura, dove il pezzo viene riscaldato lentamente a una temperatura moderata. Questo brucia il legante polimerico senza disturbare la fragile disposizione delle particelle metalliche.

La seconda è la sinterizzazione. Dopo la slegatura, la temperatura viene elevata fino a poco meno del punto di fusione del metallo. A questa temperatura, le particelle metalliche si fondono, eliminando i pori tra di esse e densificando il pezzo fino al suo stato finale, solido.

Miglioramento delle proprietà meccaniche

Oltre a risolvere i problemi, un forno sottovuoto viene utilizzato per migliorare attivamente le proprietà del materiale attraverso specifiche "ricette" di trattamento termico.

Ciò può includere l'indurimento per aumentare la resistenza, la tempera per migliorare la tenacità, o l'indurimento per precipitazione (invecchiamento) per ottimizzare il rapporto resistenza-peso in leghe come alluminio o Inconel. Questo controllo consente agli ingegneri di adattare le prestazioni finali del pezzo alle precise esigenze dell'applicazione.

Comprendere i compromessi e le considerazioni

Sebbene indispensabile, l'integrazione di forni sottovuoto in un flusso di lavoro è una decisione tecnica e finanziaria significativa. L'obiettività richiede di riconoscere le sfide associate.

Tempo di ciclo e produttività

I cicli del forno sottovuoto non sono veloci. Raggiungere un vuoto profondo, aumentare la temperatura, mantenere (soaking) e poi raffreddare può richiedere molte ore, a volte anche giorni per cicli complessi. Questo può creare un collo di bottiglia in ambienti di produzione ad alto volume.

Costo e complessità

I forni sottovuoto rappresentano un investimento di capitale importante. Sono sistemi complessi che richiedono conoscenze specializzate per il funzionamento, la programmazione dei cicli termici e la manutenzione ordinaria di pompe per vuoto, elementi riscaldanti e sistemi di controllo.

Ricette specifiche per materiale

Un forno sottovuoto non è un apparecchio "taglia unica". Ogni lega metallica richiede un profilo termico unico, attentamente sviluppato per ottenere il risultato desiderato. Sviluppare e convalidare queste ricette richiede una significativa esperienza metallurgica e sperimentazione.

Limitazioni della geometria del pezzo

Per processi come il binder jetting, sezioni trasversali estremamente spesse o cavità interne complesse e chiuse possono rappresentare una sfida. Queste caratteristiche possono intrappolare i sottoprodotti del legante durante la slegatura o impedire una sinterizzazione uniforme, portando a difetti nel pezzo finale.

Abbinare il processo alla vostra tecnologia AM

L'uso specifico di un forno sottovuoto dipende interamente dalla tecnologia di manifattura additiva che state utilizzando.

- Se il vostro obiettivo primario è la fusione a letto di polvere (DMLS, SLM, EBM): Il vostro obiettivo principale è la distensione per garantire stabilità dimensionale e prevenire la fessurazione, seguita da trattamenti termici opzionali per affinare la microstruttura e migliorare le proprietà meccaniche.

- Se il vostro obiettivo primario è il Binder Jetting: Il vostro processo è un ciclo termico obbligatorio in due fasi di slegatura per rimuovere il legante polimerico e sinterizzazione per densificare la polvere metallica in una parte solida.

- Se il vostro obiettivo primario è l'estrusione di metallo (FFF/FDM): Il vostro flusso di lavoro è funzionalmente identico al binder jetting, richiedendo sia la slegatura che la sinterizzazione per trasformare il pezzo verde basato su filamento in un componente metallico denso.

La padronanza della post-elaborazione termica è il modo in cui si sblocca il vero potenziale ingegneristico delle parti metalliche stampate in 3D.

Tabella riassuntiva:

| Funzione | Scopo | Beneficio chiave |

|---|---|---|

| Distensione | Neutralizzare le tensioni interne | Previene distorsioni e crepe |

| Slegatura | Rimuovere i leganti polimerici | Prepara i pezzi per la sinterizzazione |

| Sinterizzazione | Fondere le particelle metalliche | Aumenta densità e resistenza |

| Prevenzione dell'ossidazione | Mantenere un ambiente inerte | Preserva la purezza del materiale e la qualità superficiale |

| Miglioramento delle proprietà | Applicare trattamenti termici | Migliora durezza, tenacità e prestazioni |

Pronti a elevare la vostra manifattura additiva con soluzioni avanzate di forni sottovuoto? KINTEK è specializzata in forni ad alta temperatura, inclusi Forni a Vuoto e Atmosfera, su misura per la post-elaborazione AM dei metalli. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le vostre esigenze sperimentali uniche, garantendo cicli termici precisi per distensione, slegatura e sinterizzazione. Contattateci oggi stesso per discutere come possiamo aiutarvi a ottenere componenti affidabili e di grado ingegneristico! Mettiti in contatto ora

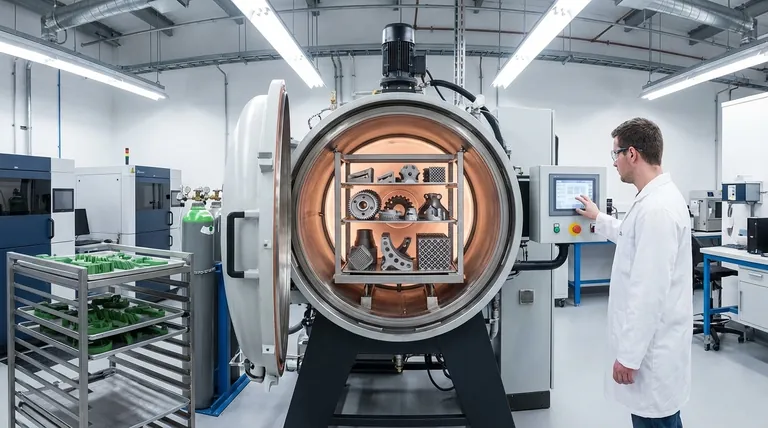

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale