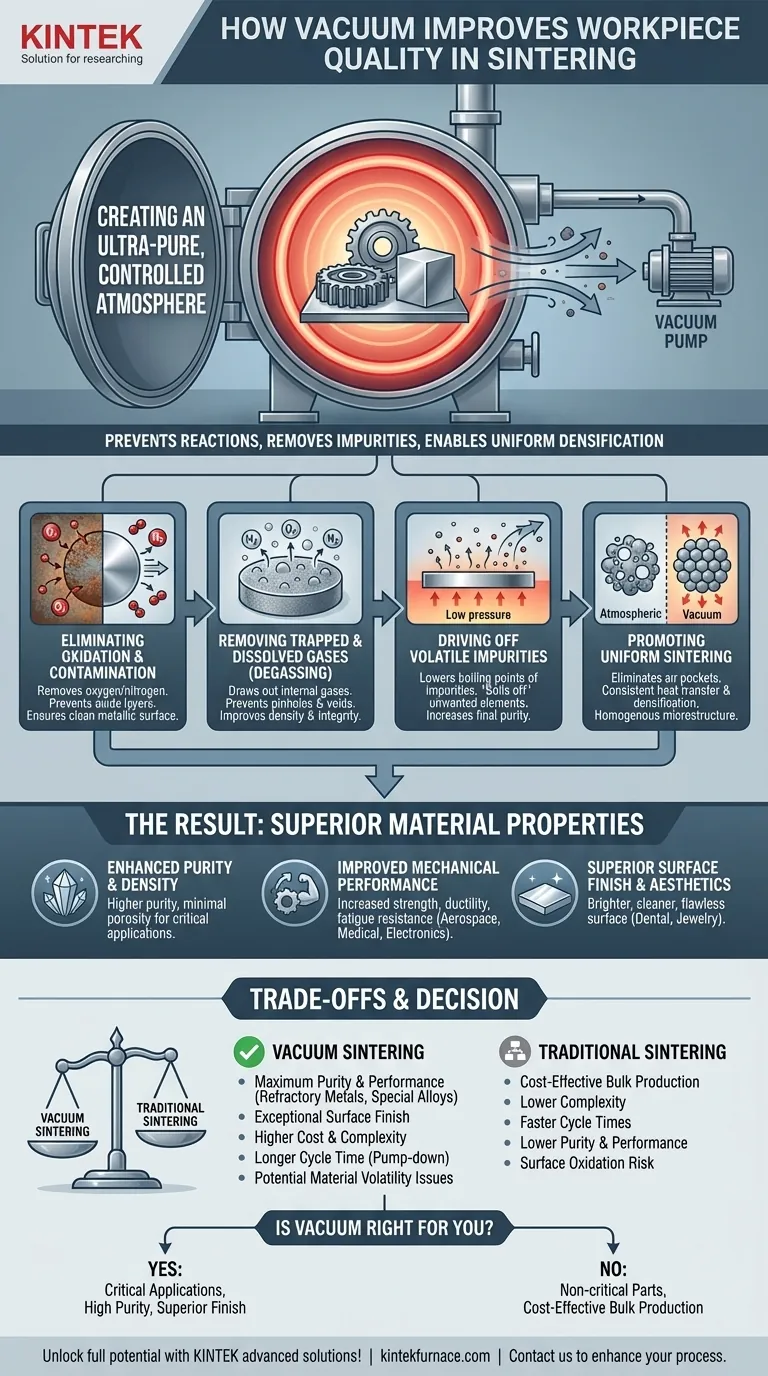

Fondamentalmente, un ambiente a vuoto migliora la qualità del pezzo durante la sinterizzazione creando un'atmosfera ultra-pura e controllata. Ciò previene reazioni chimiche indesiderate, rimuove le impurità incorporate e consente al materiale di densificarsi uniformemente, dando vita a un prodotto finale con purezza, resistenza e finitura superficiale superiori.

Rimuovendo gli elementi reattivi e di disturbo presenti nell'aria, la sinterizzazione sotto vuoto sposta l'attenzione dal semplice riscaldamento di un materiale al suo raffinamento fondamentale. Questo processo sblocca il pieno potenziale delle proprietà intrinseche del materiale.

I Meccanismi Fondamentali: Come il Vuoto Purifica e Protegge

Per comprendere i benefici, dobbiamo esaminare i processi fisici e chimici specifici che il vuoto abilita. Non è semplicemente l'assenza di aria, ma la rimozione attiva dei contaminanti a più livelli.

Eliminazione dell'Ossidazione e della Contaminazione

Il beneficio più immediato del vuoto è la rimozione dei gas atmosferici, principalmente ossigeno e azoto.

Quando riscaldati, molti materiali reagiscono prontamente con l'ossigeno, formando strati di ossido fragili e indesiderabili sulla loro superficie. Un forno a vuoto rimuove questi gas reattivi, prevenendo completamente l'ossidazione e assicurando che la superficie del materiale rimanga pulita e metallica.

Rimozione di Gas Intrappolati e Disciolti

Molte polveri metalliche grezze contengono gas come idrogeno, ossigeno e azoto che sono disciolti all'interno del materiale stesso.

Durante il riscaldamento sotto vuoto, questi gas intrappolati vengono estratti dal pezzo, un processo noto come degassaggio. Ciò è fondamentale per prevenire la formazione di vuoti microscopici o fori di spillo (pinholes), che compromettono la densità e l'integrità strutturale del materiale.

Espulsione di Impurità Volatili

L'ambiente a bassa pressione di un vuoto abbassa efficacemente il punto di ebollizione di molte sostanze.

Questo principio viene utilizzato per rimuovere le impurità volatili che potrebbero essere presenti nel materiale grezzo. Quando il pezzo si riscalda, questi elementi indesiderati essenzialmente "bollono via" e vengono evacuati dalla pompa del vuoto, risultando in un prodotto finale significativamente più puro.

Promozione di una Sinterizzazione Uniforme

In un forno a atmosfera, sacche d'aria intrappolate possono ostacolare la perfetta unione delle particelle del materiale.

Il vuoto elimina questo problema, consentendo un trasferimento di calore e una densificazione del pezzo più coerenti. Ciò porta a una microstruttura più omogenea e a una distribuzione più uniforme degli elementi di lega, il che è vitale per le prestazioni delle leghe speciali.

Il Risultato: Proprietà del Materiale Superiori

La purificazione e la protezione offerte dall'ambiente a vuoto si traducono direttamente in miglioramenti misurabili nel pezzo finale.

Purezza e Densità Migliorate

Rimuovendo ossidi, gas disciolti e contaminanti volatili, il prodotto finale raggiunge un livello di purezza e densità molto più elevato. Ciò è essenziale per le applicazioni ad alte prestazioni in cui anche tracce di impurità possono portare al cedimento.

Prestazioni Meccaniche Migliorate

Un materiale più denso e puro con porosità minima mostra proprietà meccaniche superiori. Ciò include maggiore resistenza, duttilità e resistenza alla fatica, rendendo i pezzi sinterizzati sotto vuoto ideali per ruoli esigenti nei settori aerospaziale, medico ed elettronico.

Finitura Superficiale ed Estetica Superiori

La prevenzione dell'ossidazione superficiale si traduce in una finitura più brillante, pulita e uniforme. Questo non è solo un segno di alta qualità, ma è un requisito critico per prodotti come ceramiche dentali, impianti medici e gioielli in metalli preziosi.

Comprendere i Compromessi

Sebbene sia molto efficace, la sinterizzazione sotto vuoto non è una soluzione universale. Comporta considerazioni e compromessi specifici rispetto ai forni atmosferici tradizionali.

Costo e Complessità

I forni a vuoto sono intrinsecamente più complessi e costosi da acquistare, utilizzare e mantenere rispetto alle loro controparti atmosferiche. La necessità di pompe del vuoto robuste, guarnizioni e sistemi di controllo aumenta il costo complessivo.

Tempo Ciclo

Raggiungere un vuoto profondo e garantire un ambiente a tenuta stagna richiede tempo. Questa fase di "pompage" (pump-down) può estendere il tempo ciclo totale del processo di sinterizzazione.

Volatilità del Materiale

Lo stesso meccanismo che rimuove le impurità volatili può giocare contro di voi. Se la vostra lega contiene elementi essenziali con un'alta pressione di vapore (una tendenza a evaporare), il vuoto può estrarli involontariamente, alterando la composizione finale del materiale. Ciò richiede un attento controllo della temperatura e dei livelli di vuoto.

La Sinterizzazione Sotto Vuoto è Giusta per la Vostra Applicazione?

La scelta del processo di sinterizzazione corretto dipende interamente dalle proprietà richieste del prodotto finale.

- Se la vostra priorità è la massima purezza e prestazione: La sinterizzazione sotto vuoto è la scelta superiore per metalli refrattari (tungsteno, molibdeno), leghe speciali e componenti per applicazioni critiche come aerospaziale o impianti medici.

- Se la vostra priorità è una finitura superficiale eccezionale: Il processo è ideale per pezzi dove l'estetica e una superficie impeccabile sono fondamentali, come nelle ceramiche dentali o nella gioielleria di fascia alta.

- Se la vostra priorità è la produzione in serie economicamente vantaggiosa di pezzi non critici: Un forno atmosferico tradizionale può essere più economico se la purezza elevata e le proprietà meccaniche migliorate fornite dal vuoto non sono strettamente necessarie.

Padroneggiando l'ambiente in cui un materiale viene formato, si padroneggia in definitiva la qualità del prodotto finale.

Tabella Riassuntiva:

| Meccanismo | Beneficio |

|---|---|

| Elimina l'Ossidazione | Previene le reazioni superficiali, garantendo superfici pulite e metalliche |

| Rimuove i Gas Intrappolati | Riduce i fori di spillo e i vuoti, migliorando densità e integrità |

| Espelle Impurità Volatili | Aumenta la purezza del materiale rimuovendo i contaminanti |

| Promuove la Sinterizzazione Uniforme | Garantisce una densificazione e una microstruttura coerenti |

| Proprietà Risultanti | Maggiore resistenza, duttilità, resistenza alla fatica e finitura superficiale |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate di sinterizzazione sotto vuoto di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo diversi laboratori con opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche, offrendo purezza, resistenza e finitura superiori per applicazioni critiche in ambito aerospaziale, medico ed elettronico. Non accontentarti di meno: contattaci oggi per discutere come possiamo migliorare il tuo processo di sinterizzazione e ottenere risultati eccezionali!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C

- Qual è il ruolo dei forni a sinterizzazione o a induzione sotto vuoto nella rigenerazione delle batterie? Ottimizzare il recupero del catodo

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia