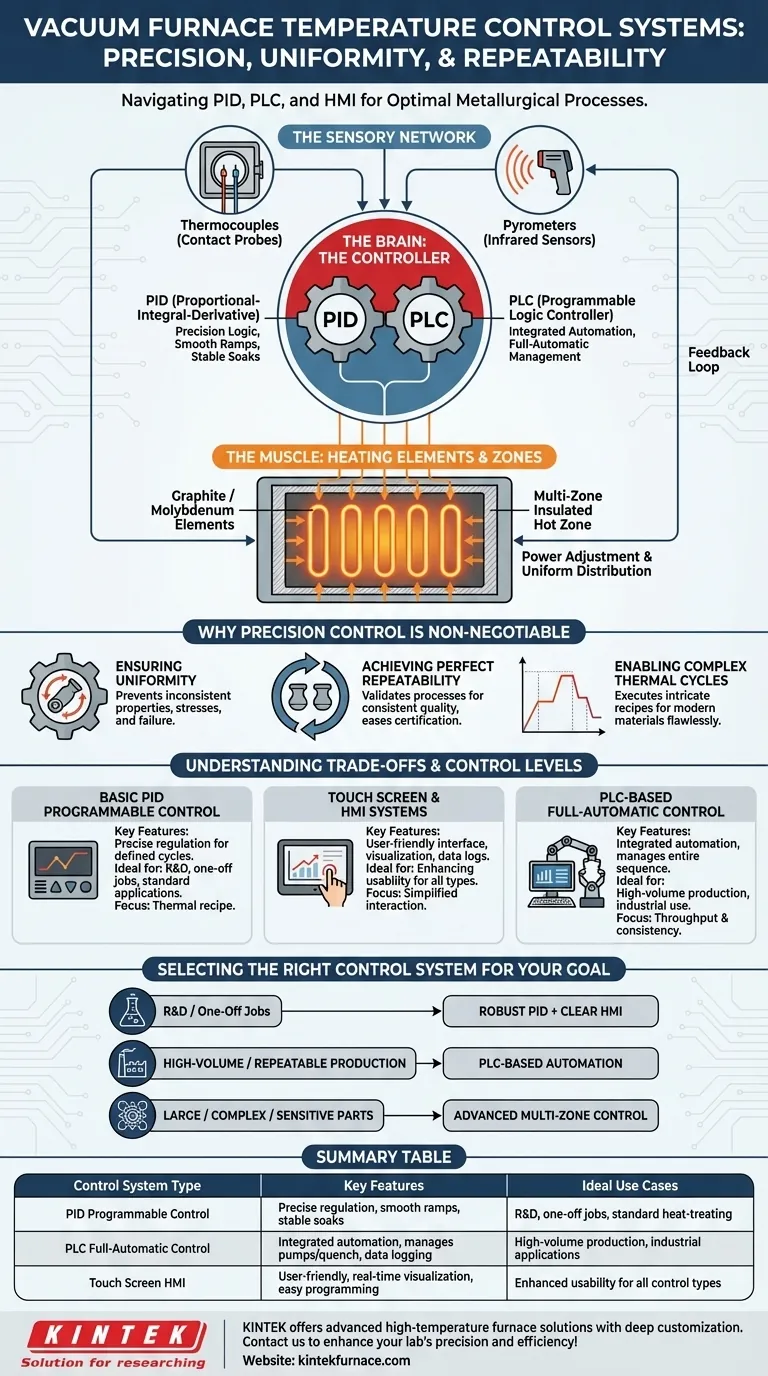

Essenzialmente, i sistemi di controllo della temperatura dei forni sottovuoto sono classificati in base alla loro logica e interfaccia: il controllo programmabile PID (Proporzionale-Integrale-Derivativo), che è la logica fondamentale per la precisione, e il controllo completamente automatico PLC (Controllore Logico Programmabile) per un'automazione complessa e integrata. Questi sistemi sono spesso gestiti tramite moderne interfacce touchscreen (HMI). Funzionano utilizzando sensori come termocoppie per alimentare continuamente i dati al controller, il quale regola quindi la potenza agli elementi riscaldanti per eseguire un ciclo termico preciso.

Il tipo specifico di controller, che sia un PID di base o un PLC complesso, è meno importante della sua capacità di garantire due risultati: assoluta uniformità della temperatura su tutto il pezzo e perfetta ripetibilità ciclo dopo ciclo. È il sistema di controllo che assicura che il processo metallurgico sia scientificamente valido e affidabile.

L'Anatomia di un Sistema di Controllo per Forno Sottovuoto

Per capire come questi sistemi garantiscono la precisione, è meglio scomporli nelle loro componenti funzionali principali. Ogni parte svolge un ruolo distinto nel ciclo di feedback che governa l'ambiente del forno.

La Rete Sensoriale: Termocoppie e Pirometri

La capacità del sistema di controllare la temperatura inizia con la sua capacità di misurarla accuratamente.

Le Termocoppie sono i sensori più comuni. Sono sonde fisiche posizionate all'interno della camera del forno, spesso in più punti, per ottenere una lettura diretta a contatto del carico e della temperatura della zona calda.

I Pirometri, o sensori a infrarossi, misurano la temperatura a distanza rilevando la radiazione termica. Sono cruciali per applicazioni ad altissima temperatura in cui una termocoppia potrebbe degradarsi o essere impraticabile da posizionare.

Il Cervello: Il Controller (PID vs. PLC)

Il controller è il centro decisionale che elabora i dati dei sensori e detta l'azione del forno.

Un controller PID è lo standard per la regolazione della temperatura. Utilizza un algoritmo sofisticato non solo per reagire alle deviazioni di temperatura, ma per prevenirle e anticiparle, minimizzando l'overshoot (superamento) e l'undershoot (mancato raggiungimento). Questo è ciò che consente rampe uniformi e tempi di mantenimento stabili.

Un PLC è un computer di livello industriale più potente. Sebbene utilizzi la logica PID per la temperatura, il suo vantaggio principale è la capacità di gestire l'intera sequenza del forno: controllare le pompe del vuoto, i sistemi di raffreddamento a gas e i movimenti meccanici, rendendolo la base di un sistema "completamente automatico".

I Muscoli: Elementi Riscaldanti e Zone

Il controller dirige gli elementi riscaldanti, che sono tipicamente realizzati in grafite o molibdeno. Questi elementi convertono l'energia elettrica in calore radiante.

I forni sofisticati suddividono la zona calda in più zone di riscaldamento isolate. Ogni zona può essere controllata indipendentemente, consentendo al sistema di indirizzare più o meno potenza verso aree specifiche per compensare la dispersione di calore e garantire che l'intero carico mantenga una temperatura uniforme.

Perché il Controllo di Precisione è Non Negoziabile

Un forno sottovuoto non è semplicemente un forno; è uno strumento di precisione. È il sistema di controllo che gli consente di eseguire complessi processi metallurgici come tempra, ricottura, brasatura e sinterizzazione.

Garantire l'Uniformità su Tutto il Carico

Senza un controllo preciso e multi-zona, possono formarsi gradienti di temperatura attraverso un pezzo. Ciò significa che una sezione potrebbe essere più calda o più fredda di un'altra, portando a proprietà del materiale incoerenti, stress interni e potenziale rottura del pezzo.

Ottenere una Ripetibilità Perfetta

Per settori come l'aerospaziale e la produzione di dispositivi medici, i processi devono essere validati e perfettamente ripetibili. Un sistema di controllo ad alta fedeltà esegue esattamente la stessa "ricetta termica"—rampe di riscaldamento, tempi di mantenimento e velocità di raffreddamento—ogni singola volta, garantendo qualità costante e semplificando la certificazione.

Abilitare Cicli Termici Complessi

I moderni trattamenti dei materiali richiedono profili termici complessi. Processi come la tempra per precipitazione o la tempratura a più stadi comportano diverse fasi di temperatura distinte. Solo un sistema di controllo programmabile e reattivo può eseguire queste intricate ricette senza errori.

Comprendere i Compromessi e i Livelli di Controllo

La scelta di un sistema comporta un bilanciamento tra capacità, complessità e costo. Ogni livello di controllo è adatto a diverse esigenze operative.

Controllo Programmabile PID di Base

Questo è il cavallo di battaglia per molte applicazioni standard di trattamento termico. Offre un'eccellente precisione della temperatura per cicli definiti. La sua attenzione principale è sulla ricetta termica stessa, con minore integrazione per altre funzioni del forno.

Sistemi Touch Screen e HMI

Un HMI (Interfaccia Uomo-Macchina) è uno strato grafico facile da usare, spesso un touchscreen, costruito sopra un PID o un PLC. Il suo valore risiede nel semplificare la programmazione, visualizzare il processo in tempo reale e accedere facilmente ai registri dei dati. Migliora l'usabilità ma non cambia intrinsecamente la logica di controllo sottostante.

Controllo Completamente Automatico basato su PLC

Questo è il livello più alto per la produzione industriale. Un PLC può orchestrare ogni aspetto del funzionamento del forno, dall'apertura dello sportello e la creazione del vuoto, all'esecuzione del ciclo termico e l'attuazione di un rapido raffreddamento a gas. Questo livello di automazione riduce gli errori dell'operatore e massimizza la produttività, ma comporta costi iniziali più elevati e una maggiore complessità di programmazione.

Selezionare il Giusto Sistema di Controllo per il Tuo Obiettivo

Il sistema migliore è quello che raggiunge in modo affidabile i tuoi obiettivi di processo specifici.

- Se il tuo obiettivo principale è la ricerca, lo sviluppo o lavori unici: Un robusto controller PID con un'interfaccia utente chiara per una facile programmazione è spesso la scelta più pratica ed economicamente vantaggiosa.

- Se il tuo obiettivo principale è la produzione ad alto volume e ripetibile: Un sistema basato su PLC è essenziale per le sue capacità di automazione, la registrazione dei dati per il controllo qualità e l'integrazione in una linea di produzione.

- Se il tuo obiettivo principale è la lavorazione di pezzi grandi, complessi o altamente sensibili: Dai priorità a un sistema con controllo avanzato multi-zona per garantire l'uniformità della temperatura, indipendentemente dal fatto che sia basato su PID o PLC.

In definitiva, il giusto sistema di controllo trasforma un forno sottovuoto da un semplice forno a uno strumento preciso per l'ingegneria dei materiali.

Tabella Riassuntiva:

| Tipo di Sistema di Controllo | Caratteristiche Chiave | Casi d'Uso Ideali |

|---|---|---|

| Controllo Programmabile PID | Regolazione precisa della temperatura, rampe fluide, tempi di mantenimento stabili | R&S, lavori unici, trattamenti termici standard |

| Controllo Completamente Automatico PLC | Automazione integrata, gestisce pompe del vuoto, raffreddamento a gas, registrazione dati | Produzione ad alto volume, applicazioni industriali |

| HMI Touch Screen | Interfaccia intuitiva, visualizzazione in tempo reale, programmazione semplice | Usabilità migliorata per tutti i tipi di controllo |

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le esigenze sperimentali uniche. Contattateci oggi per migliorare la precisione e l'efficienza del vostro laboratorio con sistemi di controllo della temperatura su misura!

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico

- Qual è la funzione di un forno a muffola ad alta temperatura nella preparazione di HZSM-5? Padronanza dell'attivazione catalitica

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella conversione della biomassa in Fe-N-BC?

- Qual è la funzione di una fornace a muffola ad alta temperatura nella preparazione di ZnO-SP? Padroneggiare il controllo della sintesi su nanoscala