L'integrità strutturale è il motore principale. La ricottura a bassa temperatura è una fase critica di stabilizzazione necessaria per eliminare i difetti microscopici e le tensioni residue che si accumulano durante l'aggressivo processo di dealloying chimico. Sottoponendo il materiale a calore moderato, si consente ai legamenti d'oro poroso di ispessirsi e arrotondarsi, il che fortifica le microsfere contro il collasso strutturale durante le successive operazioni di saldatura e ottimizza la loro conducibilità elettrica.

Il dealloying chimico lascia le architetture porose intrinsecamente fragili e soggette a stress. La ricottura a bassa temperatura agisce come un processo di guarigione obbligatorio, rinforzando i legamenti d'oro per garantire la sopravvivenza meccanica migliorando al contempo le prestazioni elettriche.

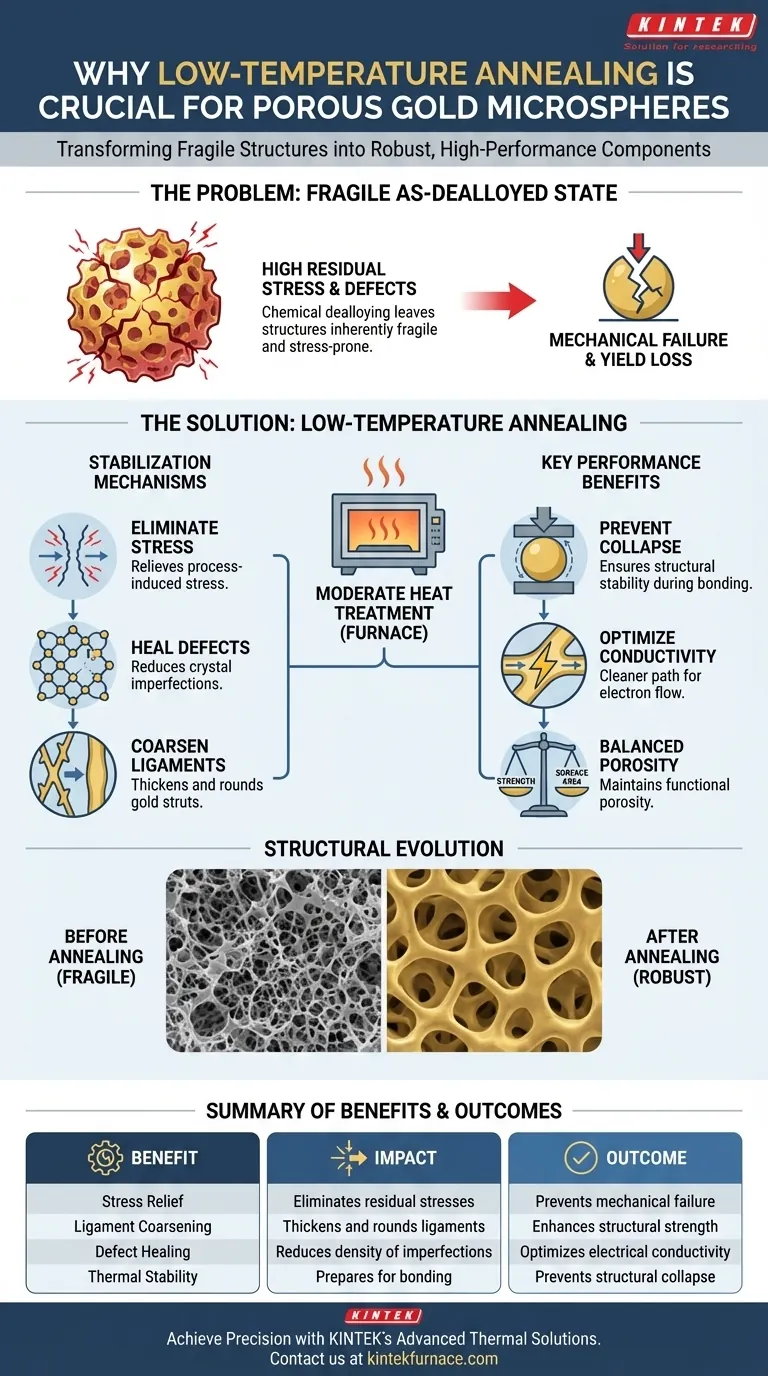

Il Meccanismo di Stabilizzazione

Eliminare lo Stress Indotto dal Processo

Il dealloying chimico è un processo sottrattivo aggressivo. Man mano che i metalli meno nobili vengono rimossi chimicamente, gli atomi d'oro rimanenti sono costretti a riarrangiarsi rapidamente.

Ciò lascia la struttura porosa risultante piena di tensioni residue e difetti microscopici. Senza trattamento termico, queste tensioni interne agiscono come linee di faglia che possono portare a un immediato cedimento meccanico.

Riparare i Difetti Microscopici

Il forno di ricottura fornisce l'energia termica necessaria per riparare queste imperfezioni a livello atomico.

Riducendo la densità dei difetti cristallini, il materiale si muove verso uno stato di energia inferiore. Questo rilassamento è essenziale per trasformare una struttura fragile e chimicamente ruvida in un materiale stabile e ingegnerizzato.

Evoluzione Strutturale e Prestazioni

Rafforzamento tramite Ispessimento dei Legamenti

Durante la ricottura a bassa temperatura, i legamenti d'oro — i minuscoli supporti che compongono la rete porosa — subiscono una trasformazione fisica.

Il calore fa sì che questi legamenti si ispessiscano e si arrotondino. Questo cambiamento geometrico aumenta significativamente la resistenza meccanica dei singoli supporti, rendendo la microsfera complessiva più robusta.

Prevenire il Collasso durante la Saldatura

Il test definitivo per queste microsfere si verifica spesso durante l'assemblaggio a valle, in particolare nei processi di saldatura che coinvolgono pressione o calore.

Le sfere non ricotte spesso subiscono un collasso strutturale in queste condizioni. L'effetto di ispessimento della ricottura garantisce che le microsfere possiedano la stabilità meccanica necessaria per resistere alle pressioni di saldatura senza schiacciarsi.

Ottimizzare la Conducibilità Elettrica

Oltre alla resistenza meccanica, la ricottura influisce direttamente sulle prestazioni elettriche.

L'eliminazione dei centri di scattering (difetti) e l'ispessimento dei legamenti d'oro forniscono un percorso più pulito per il flusso degli elettroni. Ciò si traduce in una conducibilità elettrica ottimizzata, un parametro critico per le applicazioni di adesivi conduttivi.

Comprendere i Compromessi

Bilanciare Resistenza e Area Superficiale

Sebbene la ricottura sia necessaria, l'aspetto "a bassa temperatura" è un vincolo deliberato.

L'obiettivo è indurre un sufficiente ispessimento dei legamenti per ottenere resistenza, ma non così tanto da distruggere la natura porosa del materiale. Calore o tempo eccessivi nel forno porterebbero a un eccessivo ispessimento, chiudendo i pori e riducendo l'elevata area superficiale che rende prezioso l'oro poroso in primo luogo.

Il Costo di Saltare Questo Passaggio

Omettere la fase di ricottura potrebbe sembrare un modo per risparmiare tempo di lavorazione, ma il costo è solitamente una perdita di resa.

Le microsfere che saltano questo passaggio mantengono un'elevata energia interna e fragilità. Ciò si traduce tipicamente in prestazioni elettriche incoerenti e un alto tasso di cedimento meccanico durante le fasi finali di assemblaggio o saldatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che le tue microsfere d'oro poroso funzionino come previsto, applica il processo di ricottura in base ai requisiti specifici della tua applicazione:

- Se il tuo obiettivo principale è l'Affidabilità dell'Assemblaggio: Dai priorità a questo passaggio di ricottura per prevenire il collasso strutturale durante la pressione e il calore del processo di saldatura.

- Se il tuo obiettivo principale sono le Prestazioni Elettriche: Utilizza il trattamento termico per riparare i difetti e ispessire i legamenti, il che è essenziale per massimizzare la conducibilità.

La ricottura a bassa temperatura non è semplicemente una fase di finitura; è il ponte che trasforma un fragile prodotto chimico in un robusto componente funzionale.

Tabella Riassuntiva:

| Beneficio della Ricottura | Impatto sulle Microsfere d'Oro Poroso | Risultato Primario |

|---|---|---|

| Rilascio delle Tensioni | Elimina le tensioni residue dal dealloying chimico | Previene il cedimento meccanico |

| Ispessimento dei Legamenti | Ispessisce e arrotonda i legamenti d'oro | Migliora la resistenza strutturale |

| Riparazione dei Difetti | Riduce la densità delle imperfezioni cristalline | Ottimizza la conducibilità elettrica |

| Stabilità Termica | Prepara la struttura per la saldatura ad alta pressione | Previene il collasso strutturale |

| Controllo dell'Area Superficiale | Bilancia l'ispessimento con la conservazione dei pori | Mantiene la porosità funzionale |

Ottieni precisione e affidabilità nella stabilizzazione dei tuoi materiali con le soluzioni termiche avanzate di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare i delicati requisiti di temperatura del tuo oro poroso e dei processi di laboratorio high-tech. Non compromettere la tua resa; assicurati che ogni microsfera soddisfi i più alti standard di conducibilità e resistenza meccanica. Contatta KINTEK oggi stesso per trovare il forno ad alta temperatura perfetto per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Li Zhang, Shaolong Tang. Novel Porous Gold Microspheres Anisotropic Conductive Film (PGMS‐ACF) with High Compression Ratio for Flip Chip Packaging. DOI: 10.1002/aelm.202500045

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali condizioni di trattamento termico sono richieste per il trattamento di solubilizzazione dell'SDSS2507? Raggiungere profili termici precisi a 1100°C

- Qual è la funzione principale del processo di pirolisi a bassa temperatura? Garantire il riciclo sicuro delle batterie con il pretrattamento

- In che modo il processo di Flash Heating (FH) influisce sulla crescita dei film REBCO? Padronanza dei requisiti rapidi di rampa termica

- In che modo un sistema di flusso d'aria regolabile influisce sulla tostatura della spodumene? Ottimizzare il calore e la trasformazione di fase

- Perché è necessario un forno di essiccazione di grado industriale per l'attivazione della biomassa? Garantire l'integrità strutturale e la resa

- Quale ruolo svolge un forno ventilato di precisione da laboratorio nell'elaborazione post-dispersione dei nanotubi di carbonio?

- Perché la concentrazione iniziale dei sistemi di silossano viene eseguita in un forno sottovuoto? Ottenere una polimerizzazione dei materiali priva di difetti

- Qual è la funzione principale di un forno sotto vuoto per i precursori di catalizzatori a base di Mo? Garantire purezza e integrità dei pori