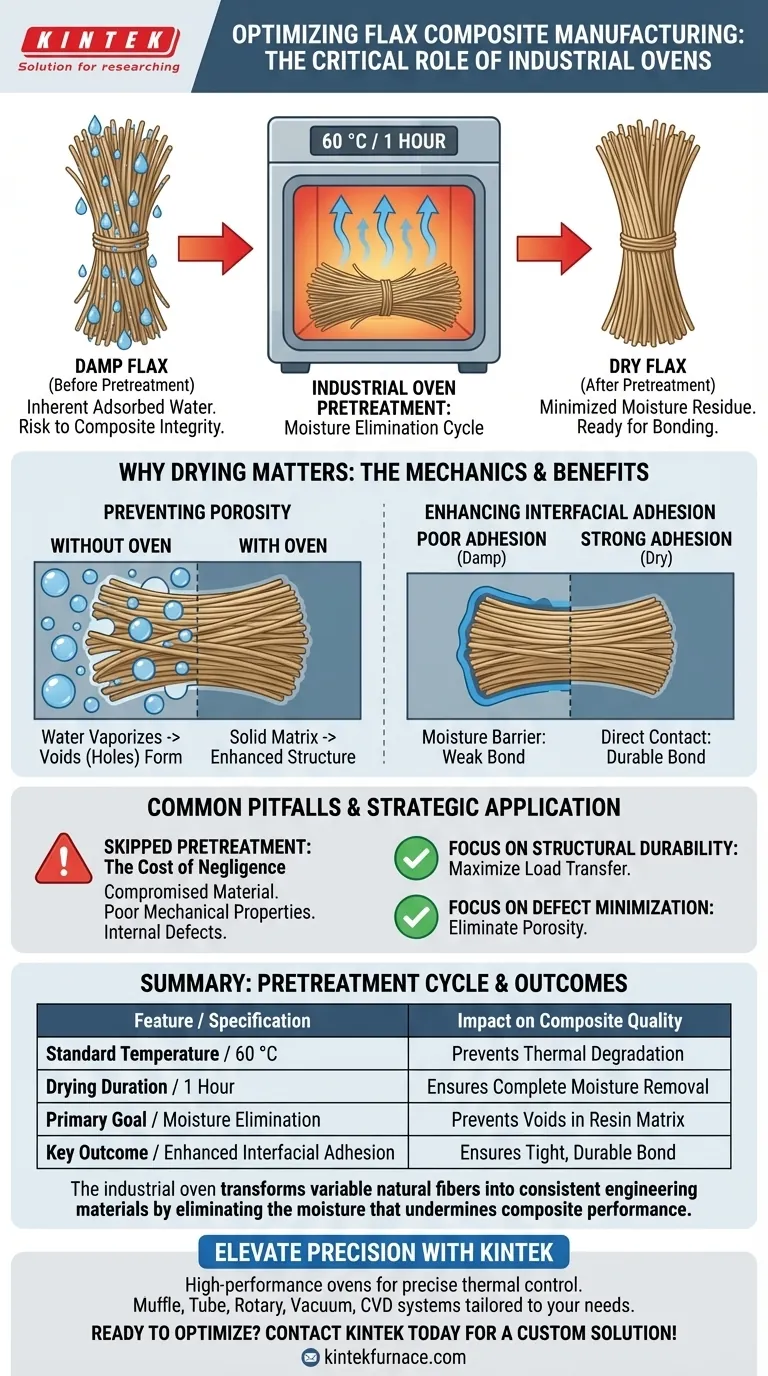

La funzione principale di un forno industriale nel pretrattamento delle fibre naturali di lino è quella di eliminare il contenuto di umidità prima della lavorazione del composito. Questa fase critica di essiccazione, tipicamente eseguita a 60 °C per un'ora, rimuove l'acqua adsorbita dalle fibre per garantire l'integrità strutturale del materiale finale.

Concetto chiave Le fibre naturali sono intrinsecamente inclini a trattenere l'umidità, il che è dannoso per la produzione di compositi. Il forno industriale funge da salvaguardia necessaria, impedendo all'acqua intrappolata di creare vuoti strutturali e garantendo che la resina aderisca saldamente alla fibra.

La meccanica della rimozione dell'umidità

Per comprendere la necessità di questa attrezzatura, è necessario esaminare le proprietà fisiche del lino naturale. A differenza delle fibre sintetiche, le fibre naturali adsorbono attivamente acqua dal loro ambiente.

Rimozione dell'acqua adsorbita

Il forno industriale agisce sull'acqua adsorbita, ovvero l'umidità che si è attaccata alla superficie o è penetrata nella struttura del lino.

Se quest'acqua rimane durante la fase di produzione, diventa un contaminante. Il forno garantisce che i residui di umidità siano ridotti al minimo prima che la fibra entri in contatto con la resina.

Il ciclo di pretrattamento standard

Secondo i protocolli di produzione standard, la base efficace per questo processo è 60 °C per un'ora.

Questa specifica durata e temperatura bilanciano la necessità di asciugare a fondo il materiale senza degradare termicamente le fibre naturali stesse.

Perché le fibre asciutte sono importanti per l'integrità strutturale

La profonda necessità di un forno industriale non riguarda solo l'"essiccazione", ma la prevenzione di modalità di guasto catastrofiche all'interno del materiale composito.

Prevenzione della porosità

Il rischio più immediato della lavorazione di fibre umide è la formazione di pori all'interno della matrice di resina.

Se l'acqua è presente durante il processo di polimerizzazione, spesso vaporizza o occupa uno spazio che dovrebbe essere riempito dalla resina. Ciò si traduce in vuoti (fori) all'interno del materiale, che indeboliscono significativamente il composito.

Miglioramento dell'adesione interfacciale

Affinché un composito sia resistente, il carico deve trasferirsi efficacemente dalla resina (la matrice) alla fibra (il rinforzo).

L'umidità crea una barriera che impedisce alla resina di bagnare la superficie della fibra. Asciugando il lino, il forno migliora l'adesione interfacciale, garantendo un legame stretto e duraturo tra la fibra e la resina.

Errori comuni da evitare

Sebbene il processo sembri semplice, è fondamentale comprendere i rischi della negligenza.

Il costo del pretrattamento saltato

Tentare di saltare la fase di essiccazione per risparmiare tempo di produzione è un errore fondamentale.

Senza il trattamento del forno, è quasi garantito che i residui di umidità compromettano il materiale. Il compromesso per risparmiare un'ora di tempo in forno è spesso un prodotto finito con scarse proprietà meccaniche e difetti interni.

Fare la scelta giusta per il tuo obiettivo

L'utilizzo di un forno industriale per il pretrattamento del lino è una necessità di controllo qualità. Ecco come applicarlo al tuo processo di produzione:

- Se il tuo obiettivo principale è la durabilità strutturale: attieniti rigorosamente al ciclo di essiccazione per massimizzare l'adesione interfacciale e le capacità di trasferimento del carico.

- Se il tuo obiettivo principale è la minimizzazione dei difetti: utilizza il forno per eliminare i residui di umidità, che sono la causa principale della porosità e della formazione di vuoti nella matrice di resina.

Il forno industriale trasforma le fibre naturali variabili in materiali ingegneristici coerenti eliminando l'umidità che compromette le prestazioni del composito.

Tabella riassuntiva:

| Caratteristica | Specifiche di pretrattamento | Impatto sulla qualità del composito |

|---|---|---|

| Temperatura standard | 60 °C | Previene il degrado termico delle fibre naturali |

| Durata dell'essiccazione | 1 ora | Garantisce la completa rimozione dell'acqua adsorbita |

| Obiettivo principale | Eliminazione dell'umidità | Previene vuoti e pori nella matrice di resina |

| Risultato chiave | Miglioramento dell'adesione interfacciale | Garantisce un legame stretto e duraturo tra fibra e resina |

Migliora la precisione della tua produzione di compositi con KINTEK

Non lasciare che l'umidità comprometta l'integrità strutturale dei tuoi compositi in fibra naturale. KINTEK fornisce forni industriali ad alte prestazioni e forni ad alta temperatura da laboratorio progettati per fornire il controllo termico preciso necessario per cicli di pretrattamento critici.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD personalizzabili, su misura per le tue esigenze di ricerca o produzione uniche. Garantisci una qualità costante dei materiali ed elimina i difetti collaborando con gli esperti nell'elaborazione termica.

Pronto a ottimizzare il tuo processo di essiccazione? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Veena Phunpeng, Wipada Boransan. Recycled PET Sandwich Cores, Waste-Derived Carbon Additive, and Cure-Rate Control: FTIR/SEM Study of Flexural Performance in Flax Fiber-Reinforced Composites. DOI: 10.3390/fib13100142

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché l'MgO viene utilizzato come stampo rigido per la conversione del PET di scarto in carbonio? Sbloccare strutture porose 3D

- Perché la purezza delle materie prime è essenziale per la ricerca sulle leghe di magnesio? Garantire la qualità dei dati termodinamici precisi

- Come una fornace a temperatura controllata di precisione facilita il trattamento di invecchiamento a lungo termine dell'Invar 36?

- Perché le lingotti d'acciaio T91 devono subire un'omogeneizzazione a lungo termine? Garantire un'uniformità microstrutturale ad alte prestazioni

- In che modo un forno di essiccazione ad aria forzata contribuisce al degrado dell'asfalto? Simulazione dell'erosione salina accelerata dei materiali

- Qual è la funzione di un sistema di alimentazione di gas inerte nella pirolisi del liquore nero? Ottenere un controllo preciso dell'atmosfera

- In che modo la disponibilità di sistemi di forni specializzati avvantaggia la ricerca chimica? Ottimizza la tua lavorazione termica

- Come influisce un forno a nastro per ricottura rapida termica a infrarossi sulle prestazioni delle batterie? Massimizza l'efficienza oggi stesso