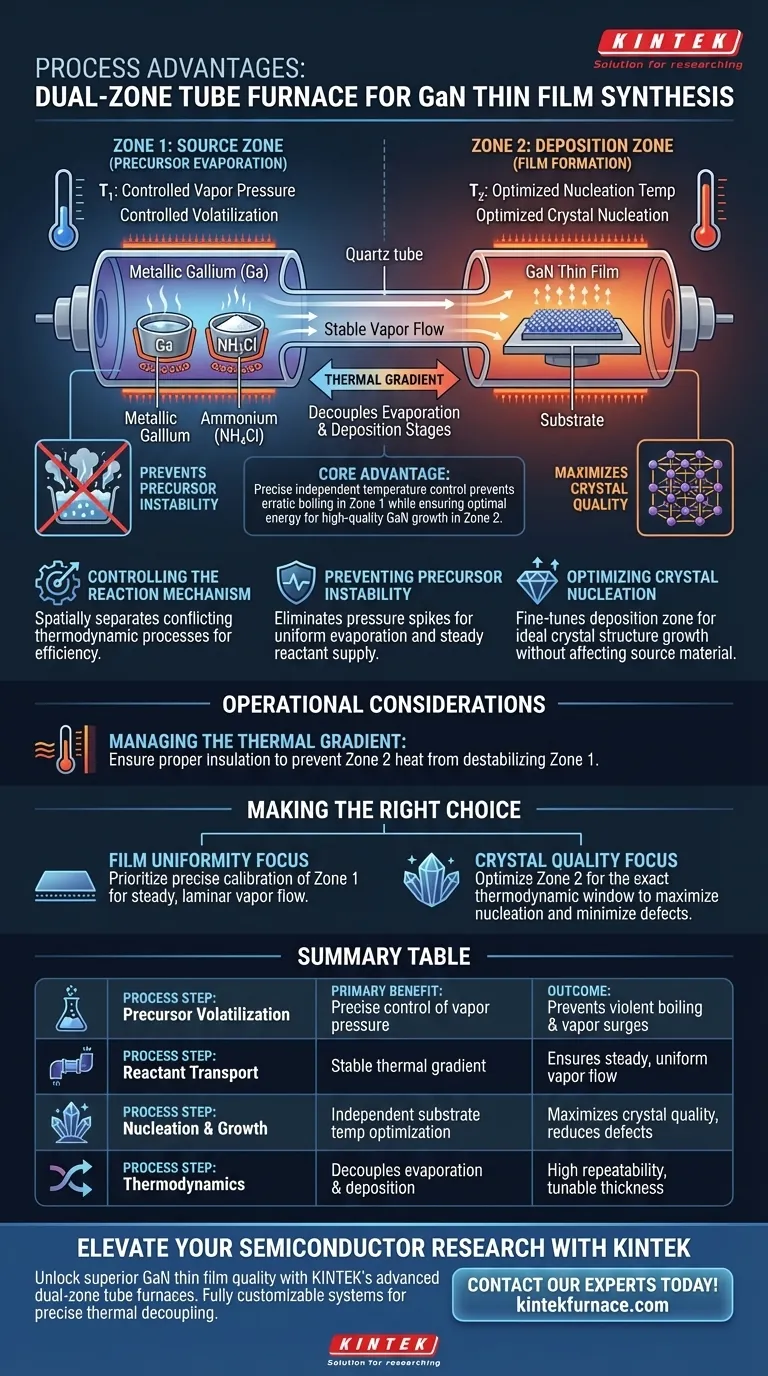

Il vantaggio specifico di processo di un forno tubolare a doppia zona risiede nella sua capacità di disaccoppiare la fase di evaporazione dei precursori dalla fase di formazione del film. Utilizzando zone di riscaldamento indipendenti, è possibile controllare con precisione il tasso di volatilizzazione dei materiali sorgente—specificamente gallio metallico e cloruro di ammonio—mantenendo contemporaneamente una temperatura completamente diversa e ottimale sul substrato per la deposizione di film di alta qualità.

Una configurazione a doppia zona risolve il conflitto termodinamico tra la stabilità del materiale sorgente e la crescita del cristallo. Crea un gradiente termico controllato che impedisce l'ebollizione erratica dei precursori, garantendo al contempo che il substrato rimanga al preciso livello energetico richiesto per la nucleazione del Nitruro di Gallio (GaN).

Controllo del Meccanismo di Reazione

Per ottenere film sottili di GaN di alta qualità, è necessario gestire due distinti processi termodinamici che spesso richiedono temperature contrastanti. Un forno a doppia zona affronta questo problema separando spazialmente questi processi.

Disaccoppiamento della Volatilizzazione dalla Deposizione

In un sistema a zona singola, il materiale sorgente e il substrato sono spesso esposti a condizioni termiche simili. Questo è inefficiente per la sintesi di GaN.

Un sistema a doppia zona consente di impostare una temperatura inferiore per la zona sorgente per controllare la pressione di vapore dei precursori. Contemporaneamente, è possibile impostare una temperatura più alta nella zona di deposizione per facilitare la reazione chimica sul substrato.

Prevenzione dell'Instabilità dei Precursori

Una sfida critica nella sintesi di GaN è il comportamento del cloruro di ammonio. Se esposto a calore eccessivo troppo rapidamente, questo precursore tende a subire un ebollizione violenta.

L'ebollizione violenta si traduce in picchi erratici di vapore, che portano a uno spessore del film non uniforme e a una scarsa qualità strutturale.

Programmare la prima zona di riscaldamento specificamente per i precursori garantisce un'evaporazione controllata e uniforme. Ciò elimina i picchi di pressione e garantisce un apporto costante di gas reagente al substrato.

Ottimizzazione della Nucleazione dei Cristalli

Una volta che il vapore stabile raggiunge il substrato, l'attenzione si sposta sulla cristallizzazione. La zona di deposizione richiede un ambiente termodinamico specifico per favorire la nucleazione—il primo passo della crescita cristallina.

Se il substrato è troppo freddo, la reazione potrebbe non avvenire; se è troppo caldo, il film potrebbe ri-evaporare o degradarsi.

Il controllo indipendente consente di ottimizzare questa zona esclusivamente per la struttura cristallina del film di GaN, senza preoccuparsi di come quel calore influenzi il materiale sorgente a monte.

Considerazioni Operative

Sebbene il forno a doppia zona offra un controllo superiore, introduce variabili che devono essere gestite per garantirne il successo.

Gestione del Gradiente Termico

Il beneficio di questo sistema si basa interamente sul gradiente di temperatura tra le due zone.

È necessario assicurarsi che la transizione tra la zona sorgente e la zona di deposizione sia gestita correttamente. Se le zone sono troppo vicine o l'isolamento è scarso, il calore dalla zona di deposizione può irradiarsi nella zona sorgente, destabilizzando il tasso di evaporazione del precursore.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare una configurazione a doppia zona è in gran parte guidata dai requisiti di qualità specifici del tuo film sottile.

- Se la tua priorità principale è l'Uniformità del Film: Dai priorità alla calibrazione precisa della prima zona per prevenire l'ebollizione del cloruro di ammonio, garantendo un flusso di vapore costante e laminare.

- Se la tua priorità principale è la Qualità del Cristallo: Concentra la tua ottimizzazione sulla seconda zona per trovare la finestra termodinamica esatta che massimizza la nucleazione di GaN e minimizza i difetti.

Sfruttando zone di temperatura indipendenti, trasformi una reazione chimica caotica in un processo di produzione sintonizzabile e ripetibile.

Tabella Riassuntiva:

| Fase del Processo | Beneficio Primario del Controllo a Doppia Zona | Risultato |

|---|---|---|

| Volatilizzazione dei Precursori | Controllo preciso della pressione di vapore del cloruro di ammonio | Previene l'ebollizione violenta e i picchi di vapore |

| Trasporto dei Reagenti | Mantenimento di un gradiente termico stabile | Garantisce un flusso di vapore costante e uniforme al substrato |

| Nucleazione e Crescita | Ottimizzazione indipendente della temperatura del substrato | Massimizza la qualità del cristallo e riduce i difetti del film |

| Termodinamica | Disaccoppia le fasi di evaporazione e deposizione | Elevata ripetibilità e spessore del film sintonizzabile |

Migliora la Tua Ricerca sui Semiconduttori con KINTEK

Sblocca una qualità superiore dei film sottili di GaN con i forni tubolari a doppia zona avanzati di KINTEK. Supportati da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD—tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione. La nostra tecnologia a doppia zona fornisce il preciso disaccoppiamento termico necessario per eliminare l'instabilità dei precursori e massimizzare la nucleazione dei cristalli.

Pronto a trasformare la tua sintesi di GaN in un processo ripetibile e ad alta resa?

Contatta oggi i nostri esperti tecnici per discutere le tue esigenze uniche ed esplorare le nostre soluzioni personalizzabili ad alta temperatura.

Guida Visiva

Riferimenti

- Olzat Toktarbaiuly, Г. Сугурбекова. ENHANCEMENT OF POWER CONVERSION EFFICIENCY OF DYE-SENSITIZED SOLAR CELLS VIA INCORPORATION OF GAN SEMICONDUCTOR MATERIAL SYNTHESIZED IN HOT-WALL CHEMICAL VAPOR DEPOSITION FURNACE. DOI: 10.31489/2024no4/131-139

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- In che modo un forno tubolare di laboratorio ad alta temperatura contribuisce alla conversione delle fibre elettrofilate? Approfondimenti degli esperti

- Cos'è la lunghezza uniforme di un forno a tubo? Massimizza la stabilità termica per risultati affidabili

- Quali tipi di elementi riscaldanti sono comunemente utilizzati nei forni sperimentali a tubi a gradiente multiplo?Scelte fondamentali per il riscaldamento di precisione

- Quali sono i vantaggi dei forni a tubo per determinate applicazioni? Sblocca il controllo preciso dell'atmosfera e della temperatura

- Qual è la procedura consigliata per l'utilizzo di un forno sperimentale a tubo a vuoto con un'atmosfera specifica? Padroneggia il Controllo Preciso per i Tuoi Esperimenti

- Quali sono le applicazioni ambientali dei forni a tubo rotante? Trasforma i rifiuti in valore con la lavorazione termica avanzata

- Cos'è un forno a tre zone? La chiave per una superiore uniformità di temperatura

- Quali sono le caratteristiche principali di un forno a tubo da 70 mm? Sblocca il riscaldamento di precisione per il tuo laboratorio