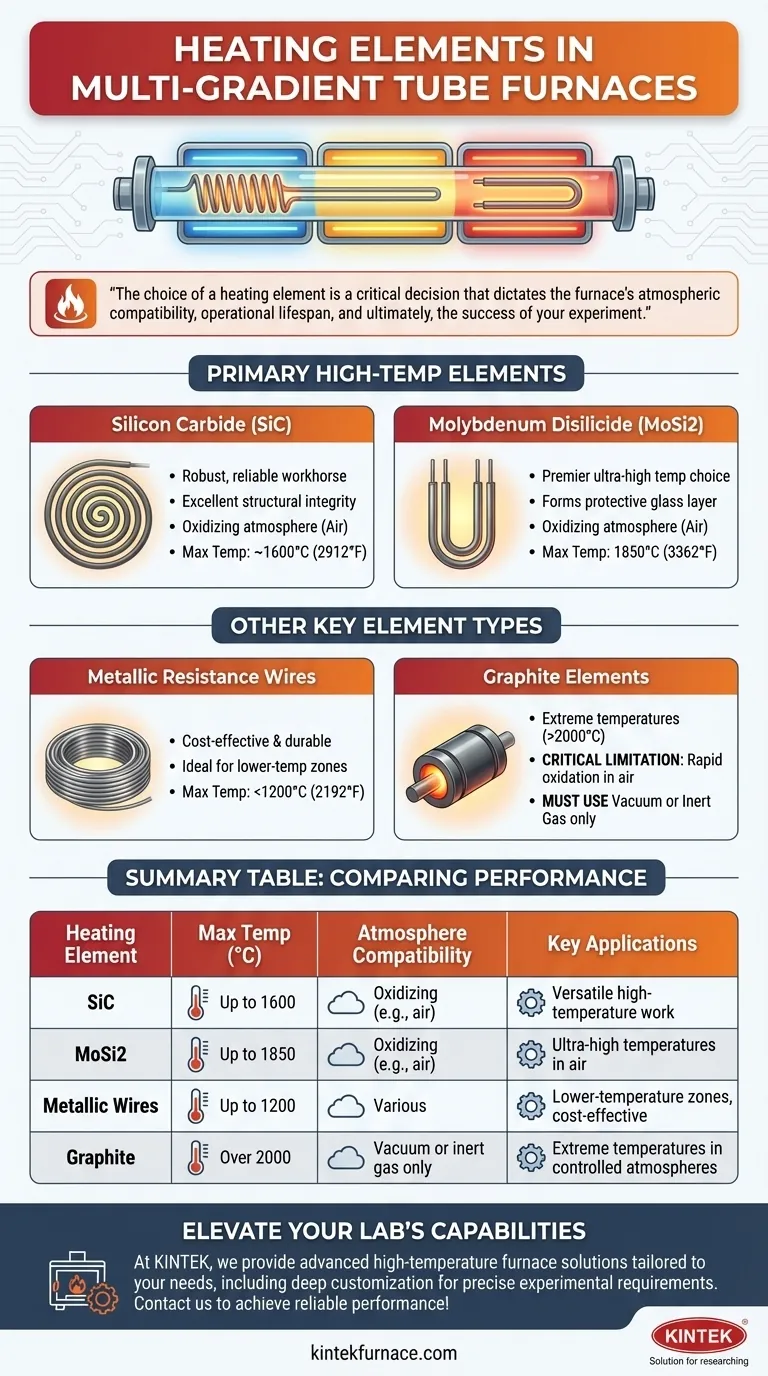

I forni sperimentali a tubi a gradiente multiplo utilizzano elementi di riscaldamento specializzati per ottenere un controllo preciso della temperatura e dei gradienti in più zone.Gli elementi riscaldanti più comuni sono le barre di silicio-carbonio (SiC) e le barre di silicio-molibdeno (MoSi2), scelte per le loro capacità di resistenza alle alte temperature.Questi forni possono raggiungere temperature fino a 1800°C, con configurazioni che consentono di personalizzare la lunghezza e il diametro della zona calda.Gli elementi riscaldanti funzionano convertendo l'energia elettrica in calore attraverso la resistenza, consentendo un'accurata programmazione e uniformità della temperatura.Ulteriori caratteristiche, come i tappi terminali raffreddati ad acqua e i sistemi di miscelazione del gas, completano gli elementi riscaldanti per creare condizioni sperimentali ottimali per applicazioni come la crescita di film CVD o la lavorazione di materiali.

Punti chiave spiegati:

-

Tipi di elementi riscaldanti primari

-

Barre di carburo di silicio (SiC):

- Funzionano efficacemente fino a 1500°C

- Offrono una buona stabilità di resistenza nel tempo

- Comunemente utilizzato nei forni tubolari standard

-

Disiliciuro di molibdeno (MoSi2) Barre:

- In grado di raggiungere i 1800°C

- Mantengono prestazioni costanti a temperature estreme

- Preferito per le applicazioni ad alta temperatura

-

Barre di carburo di silicio (SiC):

-

Capacità di temperatura

- Gamme standard:Da 1200°C a 1800°C

-

La temperatura massima dipende dal tipo di elemento:

- Elementi in Kanthal per la gamma inferiore (fino a 1200°C)

- SiC per la gamma media (fino a 1500°C)

- MoSi2 per la gamma più alta (fino a 1800°C)

- Le configurazioni multizona possono mantenere 1760°C in modo uniforme

-

Opzioni di configurazione

- Diametri dei tubi:Da 50 mm a 120 mm (standard)

- Lunghezze delle zone calde: da 300 mm a 900 mm (personalizzabili)

-

Zone di riscaldamento multiple controllate in modo indipendente:

- Crea gradienti di temperatura precisi

- Estende le zone a temperatura costante quando necessario

-

Caratteristiche delle prestazioni

- Eccellente uniformità di temperatura (±1°C raggiungibile)

- Capacità di programmazione precisa dei passi

- Opzioni di controllo master/slave per un riscaldamento coordinato

- Sistemi di protezione da sovratemperature indipendenti

-

Componenti complementari

- I materiali del tubo di reazione (allumina, quarzo, Pyrex) influenzano il trasferimento di calore

- I tappi terminali raffreddati ad acqua impediscono che il calore danneggi i componenti esterni

- I sistemi di miscelazione dei gas consentono esperimenti in atmosfera controllata

-

Vantaggi applicativi

- Ideale per la crescita di film CVD che richiedono profili termici specifici

- Consente esperimenti simultanei a più temperature

- Personalizzabile per esigenze di ricerca specifiche

Quando si scelgono gli elementi riscaldanti per un forno tubolare a gradiente multiplo, occorre considerare sia i requisiti di temperatura massima che la stabilità del profilo di temperatura desiderato.La scelta tra elementi SiC e MoSi2 avrà un impatto significativo sulle prestazioni del forno e sulle esigenze di manutenzione.Avete considerato come le proprietà di espansione termica di questi elementi potrebbero influenzare la vostra configurazione sperimentale nel tempo?

Tabella riassuntiva:

| Elemento riscaldante | Temperatura massima | Caratteristiche principali |

|---|---|---|

| Barre in carburo di silicio (SiC) | 1500°C | Buona stabilità di resistenza, ideale per forni tubolari standard |

| Disiliciuro di molibdeno (MoSi2) Barre | 1800°C | Prestazioni costanti a temperature estreme, perfette per i processi ad alta temperatura |

| Elementi in kanthal | 1200°C | Conveniente per intervalli di temperatura inferiori |

| Opzioni di configurazione | Dettagli |

|---|---|

| Diametri dei tubi | Da 50 mm a 120 mm (standard), personalizzabile |

| Lunghezze delle zone calde | Da 300 mm a 900 mm (regolabile per gradienti precisi) |

| Controllo multizona | Zone controllate in modo indipendente per profili termici personalizzati |

Potenziate le capacità di riscaldamento di precisione del vostro laboratorio con i forni a tubi multigradienti avanzati di KINTEK!

Sfruttando la nostra eccezionale attività di ricerca e sviluppo e la nostra produzione interna, forniamo ai laboratori forni ad alte prestazioni dotati di elementi riscaldanti in SiC o MoSi2 configurazioni personalizzabili e controllo preciso della temperatura (±1°C).Sia che si tratti di film CVD o di lavorazione di materiali avanzati, le nostre soluzioni sono progettate per garantire affidabilità e flessibilità.

Contattateci oggi stesso per discutere i vostri requisiti specifici e scoprire come i nostri sistemi a muffola, a tubo, rotanti, sotto vuoto o CVD/PECVD possono migliorare la vostra ricerca.

Prodotti che potresti cercare:

Esplorate i forni a vuoto ad alta temperatura con isolamento in ceramica

Aggiornate il vostro sistema del vuoto con connettori passanti di precisione

Valvole per vuoto affidabili in acciaio inox per atmosfere controllate

Finestre di osservazione in zaffiro ad alta chiarezza per il monitoraggio del vuoto

Sistemi MPCVD avanzati per la crescita di diamanti da laboratorio

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i vantaggi dell'integrazione di più zone di riscaldamento in un forno a tubo? Sblocca un controllo termico preciso

- Quali preparativi sono necessari prima di avviare un forno a tubo multizona? Garantire sicurezza e accuratezza nel vostro laboratorio

- Come vengono utilizzati i forni a tubo a più zone nella ricerca su ceramiche, metallurgia e vetro? Sblocca un controllo termico preciso per materiali avanzati

- Quali precauzioni di sicurezza devono essere seguite durante l'utilizzo di una fornace a tubo multizona? Garantire operazioni di laboratorio sicure ed efficienti

- Come vengono applicati i forni a tubo multi-zona nella ricerca biomedica? Sbloccare l'Ingegneria Avanzata dei Biomateriali