Nella sua essenza, la pressatura a caldo sotto vuoto è un processo di fabbricazione ad alte prestazioni che utilizza simultaneamente alta temperatura e pressione meccanica in un ambiente sottovuoto. Il suo scopo è quello di consolidare polveri o legare materiali insieme, creando un prodotto finale eccezionalmente denso, puro e privo di vuoti interni. Questo metodo viene scelto specificamente quando la sinterizzazione o la pressatura convenzionale non riescono a raggiungere le proprietà del materiale richieste.

Il vero scopo della pressatura a caldo sotto vuoto non è semplicemente quello di formare un pezzo, ma di ingegnerizzare fondamentalmente la microstruttura di un materiale. Supera i limiti naturali dei materiali difficili da lavorare per raggiungere una densità e una purezza quasi perfette, sbloccando caratteristiche di prestazione che altrimenti sarebbero irraggiungibili.

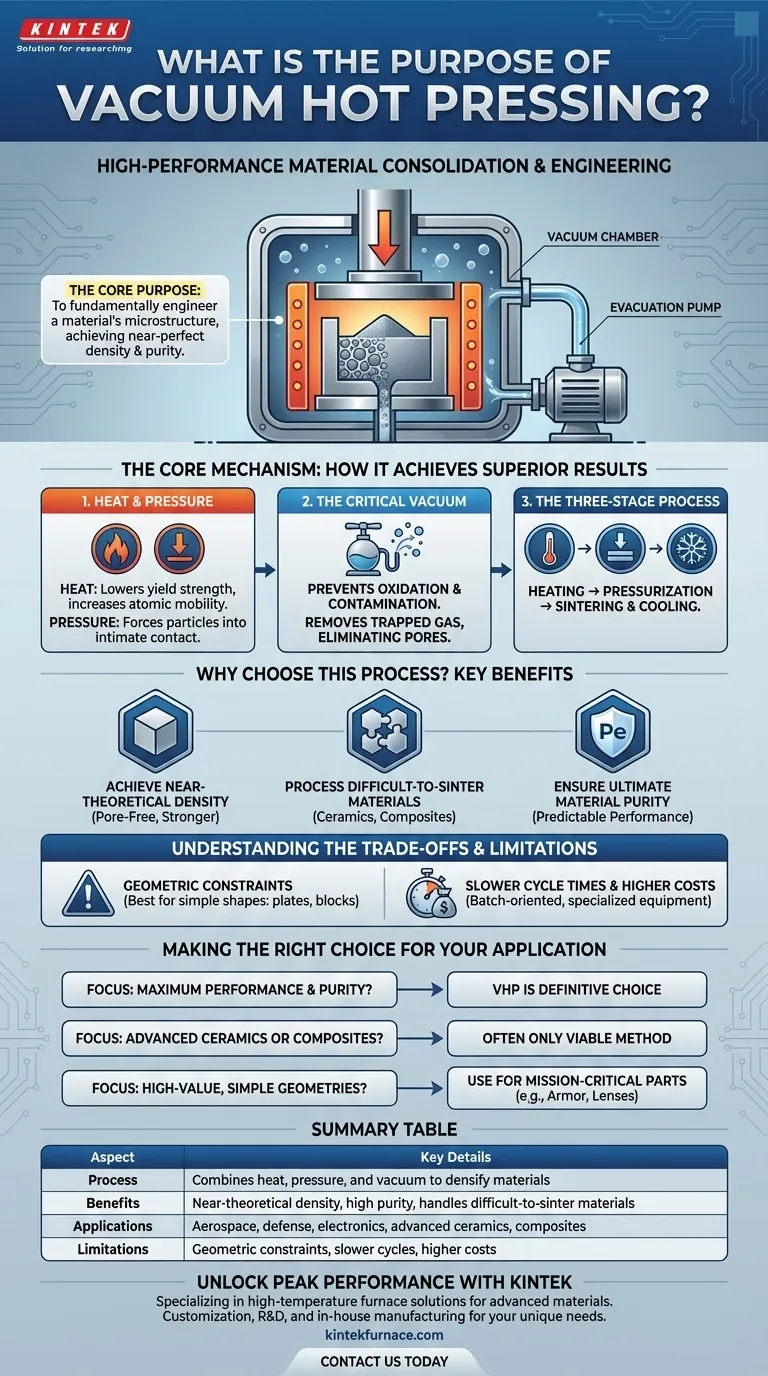

Il Meccanismo Centrale: Come Si Ottengono Risultati Superiori

La pressatura a caldo sotto vuoto opera su un principio semplice: l'applicazione di calore ammorbidisce un materiale e ne facilita la deformazione, mentre la pressione forza le particelle del materiale a unirsi, eliminando gli spazi tra di esse. L'ambiente sottovuoto è il terzo elemento critico che rende questo processo unicamente efficace per i materiali avanzati.

Combinazione di Calore e Pressione

Il calore fornisce l'energia termica necessaria per abbassare il limite di snervamento del materiale e aumentare la mobilità atomica. Contemporaneamente, la pressa applica energia meccanica, che forza fisicamente le particelle a stretto contatto, accelerando il processo di densificazione.

Il Ruolo Critico del Vuoto

L'eliminazione dell'aria dalla camera svolge due funzioni vitali. Innanzitutto, previene l'ossidazione e la contaminazione, il che è cruciale per materiali reattivi come certi metalli, leghe e ceramiche non ossidiche. In secondo luogo, rimuove il gas che altrimenti rimarrebbe intrappolato tra le particelle, creando pori che indebolirebbero il pezzo finale.

Il Processo in Tre Fasi

Il processo è meticolosamente controllato e consiste in tre fasi principali:

- Riscaldamento: Il materiale e lo stampo vengono riscaldati a una temperatura specifica nella camera a vuoto.

- Pressurizzazione: Una volta raggiunta la temperatura target, viene applicata una pressione uniassiale mantenuta per una durata prestabilita.

- Sinterizzazione e Raffreddamento: Il calore e la pressione combinati fanno sì che le particelle del materiale si leghino e si densifichino in una massa solida prima che inizi un ciclo di raffreddamento controllato.

Perché Scegliere Questo Processo? Vantaggi Chiave

Ingegneri e scienziati dei materiali si rivolgono alla pressatura a caldo sotto vuoto quando l'applicazione finale richiede livelli di prestazioni che i metodi di fabbricazione standard non possono fornire.

Raggiungere una Densità Quasi Teorica

Il vantaggio principale è la capacità di creare una struttura priva di pori. I pori sono difetti interni che possono innescare crepe, bloccare i percorsi termici e disperdere la luce. Eliminandoli, la pressatura a caldo sotto vuoto migliora drasticamente la resistenza meccanica, la conduttività termica e la chiarezza ottica di un materiale.

Lavorazione di Materiali Difficili da Sinterizzare

Molte ceramiche avanzate, compositi e metalli refrattari hanno coefficienti di diffusione molto bassi. Ciò significa che i loro atomi non si muovono e non si legano facilmente con il solo calore. L'aggiunta di alta pressione fornisce la forza motrice necessaria per ottenere una densificazione completa laddove la sinterizzazione convenzionale fallirebbe.

Garantire la Massima Purezza del Materiale

Per applicazioni nel settore aerospaziale, della difesa o dell'elettronica ad alte prestazioni, anche una contaminazione minima può portare a un fallimento catastrofico. L'ambiente sottovuoto assicura che le proprietà intrinseche del materiale siano preservate, risultando in un prodotto finito con prestazioni prevedibili e affidabili.

Comprendere i Compromessi e i Limiti

Sebbene potente, la pressatura a caldo sotto vuoto è uno strumento specializzato con vincoli specifici. Non è una soluzione universale.

Vincoli Geometrici

Il processo è più adatto per la produzione di forme semplici come piastre, blocchi e cilindri. Sebbene siano possibili forme più complesse, esse richiedono matrici di pressatura altamente sofisticate e costose realizzate con materiali (come la grafite) in grado di resistere a temperature e pressioni estreme.

Tempi di Ciclo Più Lenti

Rispetto a processi come la fusione o lo stampaggio a iniezione di polveri, la pressatura a caldo sotto vuoto è un processo relativamente lento, orientato alla produzione in lotti. La necessità di creare un vuoto, controllare con precisione i tassi di riscaldamento e raffreddamento e applicare pressione nel tempo ne limita la produttività.

Costi Operativi Più Elevati

L'attrezzatura — una camera a vuoto, un forno ad alta temperatura, una pressa idraulica e un sofisticato sistema di controllo — è costosa da acquistare e gestire. Questo costo è giustificato solo quando i requisiti di prestazione del componente finale non sono negoziabili.

Scegliere la Soluzione Giusta per la Tua Applicazione

La selezione della pressatura a caldo sotto vuoto dipende interamente dal tuo obiettivo finale e dalla accettabilità dei compromessi per il tuo progetto.

- Se il tuo obiettivo principale è massime prestazioni e purezza: Questo processo è la scelta definitiva per la creazione di componenti con la massima resistenza, conduttività termica o trasparenza ottica possibile.

- Se il tuo obiettivo principale è la lavorazione di ceramiche avanzate o compositi: Questo è spesso l'unico metodo praticabile per la completa densificazione di materiali che resistono alle tecniche di sinterizzazione convenzionali.

- Se il tuo obiettivo principale è la produzione di geometrie semplici e di alto valore: Utilizza questo processo per parti critiche come target di sputtering, piastre corazzate o lenti speciali dove l'integrità del materiale è molto più importante della complessità della forma o del volume di produzione.

In definitiva, la pressatura a caldo sotto vuoto è la soluzione quando è necessario spingere un materiale al limite assoluto del suo potenziale.

Tabella Riepilogativa:

| Aspetto | Dettagli Chiave |

|---|---|

| Processo | Combina calore, pressione e vuoto per densificare i materiali |

| Benefici | Densità quasi teorica, alta purezza, gestisce materiali difficili da sinterizzare |

| Applicazioni | Aerospaziale, difesa, elettronica, ceramiche avanzate, compositi |

| Limitazioni | Vincoli geometrici, cicli più lenti, costi più elevati |

Sblocca le Massime Prestazioni per i Tuoi Materiali con KINTEK

Stai lavorando con ceramiche avanzate, compositi o altri materiali difficili da lavorare che richiedono densità e purezza eccezionali? KINTEK è specializzata in soluzioni di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando la nostra forte ricerca e sviluppo e la produzione interna, offriamo una linea di prodotti diversificata — inclusi forni a vuoto e ad atmosfera, forni a muffola, a tubo, rotativi e sistemi CVD/PECVD — tutti supportati da profonde capacità di personalizzazione per soddisfare con precisione i tuoi requisiti sperimentali e di produzione.

Non lasciare che le limitazioni dei materiali ti ostacolino. Contattaci oggi per discutere come la nostra pressatura a caldo sotto vuoto e altre tecnologie avanzate di forni possano aiutarti a ottenere risultati superiori nel settore aerospaziale, nell'elettronica e oltre!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali