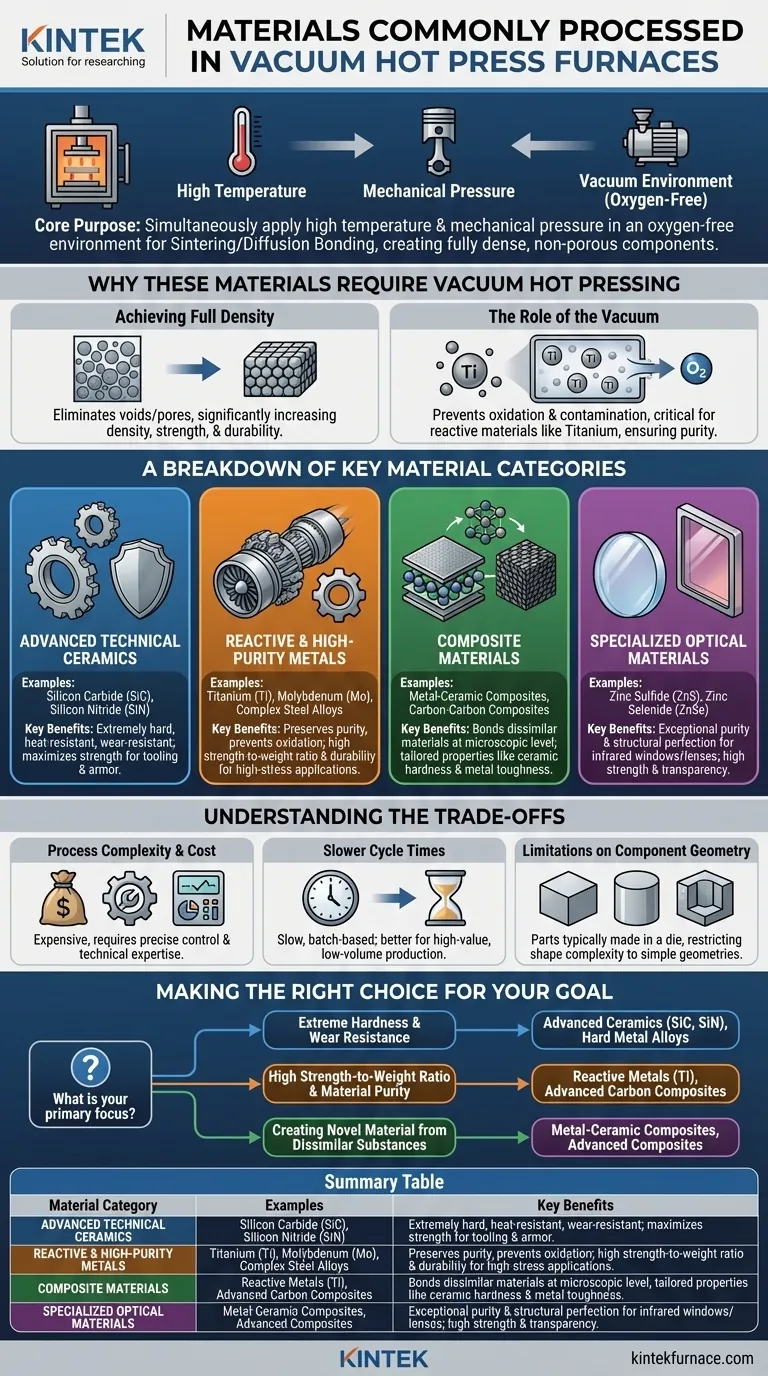

I forni a pressa calda sottovuoto sono progettati per lavorare una gamma specializzata di materiali ad alte prestazioni che sono difficili da consolidare utilizzando metodi convenzionali. Le categorie più comuni includono ceramiche avanzate come il carburo di silicio e il nitruro di silicio, metalli reattivi come il titanio e le sue leghe, e vari materiali compositi che combinano le proprietà di diverse sostanze.

Lo scopo principale di una pressa calda sottovuoto è applicare simultaneamente alta temperatura e pressione meccanica in un ambiente privo di ossigeno. Questo processo, noto come sinterizzazione o saldatura per diffusione, è essenziale per creare componenti completamente densi e non porosi da polveri o materiali dissimili che altrimenti non potrebbero essere fusi o formati efficacemente.

Perché questi materiali richiedono la pressatura a caldo sottovuoto

La combinazione di calore, pressione e vuoto crea un ambiente unico che altera fondamentalmente le proprietà dei materiali. Questo processo non è per i materiali di tutti i giorni, ma per quelli che richiedono caratteristiche prestazionali superiori.

L'obiettivo: raggiungere la piena densità

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore e pressione senza fonderlo fino al punto di liquefazione.

Applicando pressione meccanica durante il riscaldamento, il forno spinge insieme le particelle di polvere, eliminando i vuoti o i pori tra di esse. Ciò si traduce in un prodotto finale con una densità, resistenza e durabilità significativamente maggiori.

Il ruolo del vuoto

Molti materiali avanzati sono altamente reattivi con l'ossigeno, specialmente a temperature elevate. L'ambiente sottovuoto è fondamentale per prevenire l'ossidazione e la contaminazione.

Ciò è particolarmente importante per materiali come il titanio, che forma prontamente ossidi fragili che compromettono la sua integrità strutturale. Il vuoto garantisce la purezza del prodotto finale.

Una ripartizione delle principali categorie di materiali

Diversi materiali vengono scelti per la pressatura a caldo sottovuoto in base alle loro proprietà intrinseche e al risultato desiderato del processo di consolidamento.

Ceramiche tecniche avanzate

Materiali come il carburo di silicio (SiC) e il nitruro di silicio (SiN) sono estremamente duri e resistenti al calore, ma sono anche fragili.

La pressatura a caldo è uno dei modi più efficaci per fondere le polveri ceramiche in un pezzo solido e denso, riducendo al minimo i difetti interni e massimizzando la resistenza per applicazioni come utensili industriali e armature.

Metalli reattivi e di elevata purezza

Metalli come il titanio (Ti), il molibdeno (Mo) e alcune leghe d'acciaio complesse vengono lavorati in questo modo per preservarne la purezza.

Il vuoto previene le reazioni con i gas atmosferici, mentre la pressione aiuta a creare una microstruttura uniforme e densa. Questo è fondamentale per applicazioni ad alto stress come gli ingranaggi automobilistici e i componenti aerospaziali.

Materiali compositi

La pressatura a caldo sottovuoto eccelle nel legare materiali dissimili. Ciò include i compositi metallo-ceramici e i compositi carbonio-carbonio.

La pressione assicura un contatto intimo tra i diversi strati o particelle di materiale, consentendo loro di legarsi a livello microscopico. Questo crea un nuovo materiale con una combinazione su misura di proprietà, come la durezza di una ceramica e la tenacità di un metallo.

Materiali ottici specializzati

Alcuni componenti ottici ad alte prestazioni sono realizzati con materiali come il solfuro di zinco (ZnS) e il seleniuro di zinco (ZnSe).

Questi materiali devono avere purezza e perfezione strutturale eccezionali per funzionare come finestre o lenti a infrarossi in ambienti difficili. La pressatura a caldo crea un materiale solido e trasparente con eccezionale resistenza e durezza superficiale.

Comprendere i compromessi

Sebbene potente, la pressatura a caldo sottovuoto è una tecnica specializzata con limitazioni specifiche che la rendono inadatta a tutte le applicazioni.

Complessità e costi del processo

I forni a pressa calda sottovuoto sono costosi da acquistare e gestire. Il processo richiede un controllo preciso su temperatura, pressione e livelli di vuoto, richiedendo una significativa competenza tecnica.

Tempi di ciclo più lenti

Rispetto alla fusione o alla forgiatura, la pressatura a caldo è un processo relativamente lento, basato su lotti. Ciò lo rende più adatto per la produzione di alto valore e basso volume piuttosto che per la produzione di massa.

Limitazioni sulla geometria dei componenti

La necessità di applicare una pressione meccanica uniforme significa che le parti devono essere tipicamente realizzate in uno stampo. Ciò limita la complessità delle forme che possono essere prodotte, favorendo geometrie più semplici come dischi, blocchi o cilindri.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare una pressa calda sottovuoto dipende interamente dal materiale che devi creare e dalla sua applicazione prevista.

- Se il tuo obiettivo primario è la durezza estrema e la resistenza all'usura: Dovresti considerare le ceramiche avanzate (SiC, SiN) o le leghe metalliche dure, che richiedono questo processo per la piena densificazione.

- Se il tuo obiettivo primario è un elevato rapporto resistenza-peso con purezza del materiale: I metalli reattivi come il titanio o i compositi di carbonio avanzati sono i candidati ideali per questo metodo.

- Se il tuo obiettivo primario è creare un nuovo materiale da sostanze dissimili: Questo processo è impareggiabile per la produzione di compositi metallo-ceramici o altri compositi avanzati tramite saldatura per diffusione.

In definitiva, la pressatura a caldo sottovuoto consente la creazione di materiali avanzati che sono fondamentali per la tecnologia moderna.

Tabella riassuntiva:

| Categoria di materiale | Esempi | Vantaggi chiave |

|---|---|---|

| Ceramiche avanzate | Carburo di silicio (SiC), Nitruro di silicio (SiN) | Elevata durezza, resistenza all'usura e robustezza |

| Metalli reattivi | Titanio (Ti), Molibdeno (Mo) | Elevato rapporto resistenza-peso, purezza e durabilità |

| Materiali compositi | Compositi metallo-ceramici, Compositi carbonio-carbonio | Proprietà su misura che combinano durezza e tenacità |

| Materiali ottici specializzati | Solfuro di zinco (ZnS), Seleniuro di zinco (ZnSe) | Purezza eccezionale, trasparenza e perfezione strutturale |

Pronto a migliorare la lavorazione dei tuoi materiali con precisione e affidabilità? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include Forni a Muffola, Tubo, Rotanti, Forni sottovuoto e ad Atmosfera e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda. Che tu stia lavorando con ceramiche, metalli o compositi, i nostri forni a pressa calda sottovuoto possono aiutarti a raggiungere la piena densità e prestazioni superiori. Contattaci oggi per discutere come possiamo supportare gli obiettivi del tuo laboratorio e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?