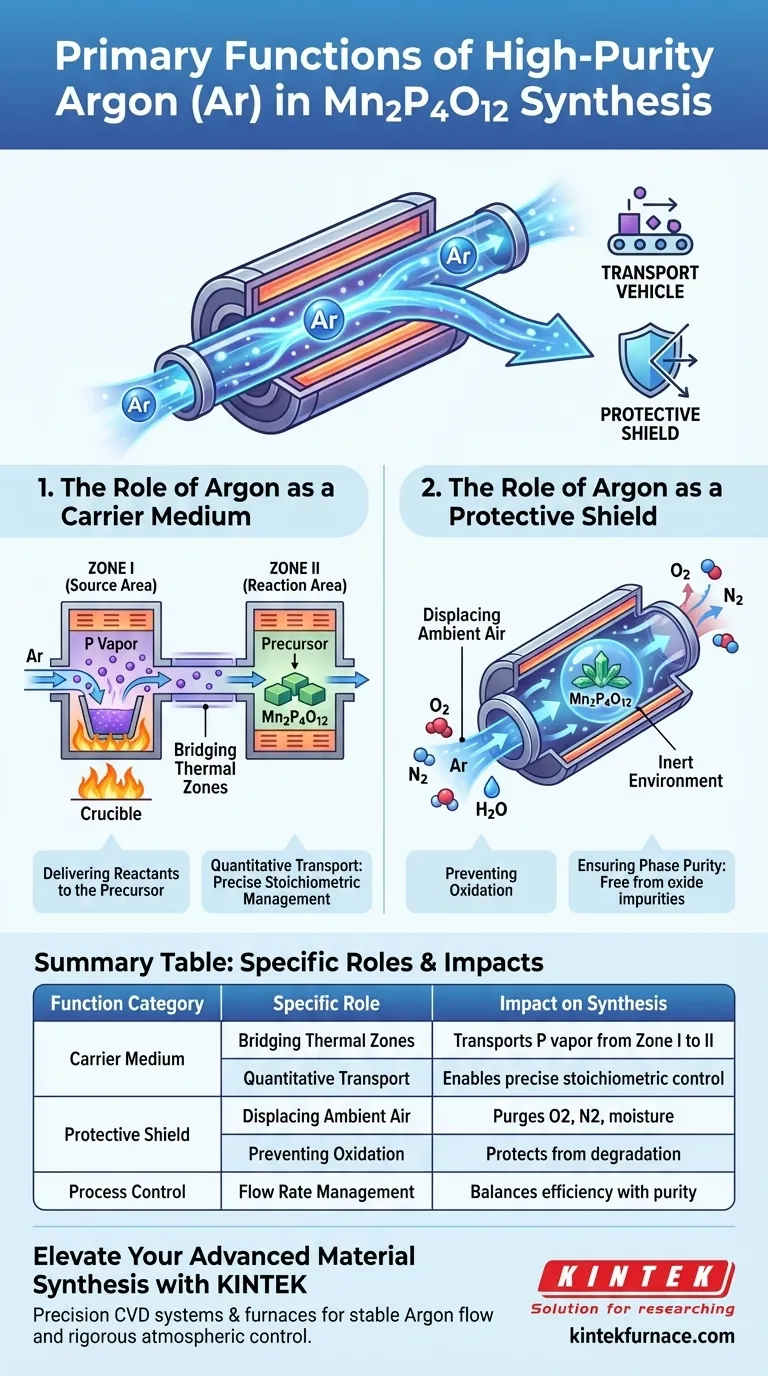

L'Argon (Ar) ad alta purezza agisce come regolatore fondamentale dell'ambiente di deposizione chimica da vapore (CVD), fungendo contemporaneamente da veicolo di trasporto e scudo protettivo. Nella sintesi di Mn2P4O12, questo gas inerte è essenziale per spostare i reagenti tra le zone termiche e mantenere l'integrità chimica del sistema contro la contaminazione atmosferica.

Nella fosforizzazione CVD, l'Argon è la leva di controllo primaria per la cinetica di reazione e la purezza. Trasporta quantitativamente il vapore di fosforo al sito di reazione creando un ambiente inerte per prevenire l'ossidazione, garantendo la formazione di Mn2P4O12 in fase pura.

Il Ruolo dell'Argon come Mezzo di Trasporto

Per sintetizzare efficacemente Mn2P4O12, i reagenti devono essere spostati con precisione all'interno del forno. L'Argon fornisce la forza motrice per questo trasferimento.

Collegamento tra Zone Termiche

Il processo di sintesi utilizza una configurazione multi-zona. L'Argon agisce come gas di trasporto, raccogliendo il vapore di fosforo generato nell'area sorgente (Zona I).

Consegna dei Reagenti al Precursore

Una volta caricato con vapore di fosforo, il flusso di Argon entra nell'area di reazione (Zona II). Qui, consegna il fosforo per reagire con i precursori.

Trasporto Quantitativo

Il flusso di Argon non si limita a spostare materiale; garantisce il trasporto quantitativo. Ciò significa che la quantità di fosforo che raggiunge la zona di reazione può essere controllata dal flusso di gas, consentendo una gestione stechiometrica precisa.

Il Ruolo dell'Argon come Scudo Protettivo

La sintesi ad alta temperatura rende i materiali altamente suscettibili alla contaminazione. L'Argon fornisce l'isolamento necessario dall'ambiente esterno.

Spostamento dell'Aria Ambiente

Prima e durante la reazione, il flusso di Argon sposta fisicamente l'aria all'interno del tubo del forno. Questo processo di spurgo rimuove azoto, ossigeno e umidità che esistono naturalmente nell'atmosfera.

Prevenzione dell'Ossidazione

La minaccia principale alla sintesi di Mn2P4O12 è l'ossidazione involontaria. Senza un'atmosfera inerte, la sorgente di fosforo si degraderebbe prima di raggiungere il precursore.

Garanzia di Purezza di Fase

Mantenendo un ambiente rigorosamente inerte, l'Argon protegge sia i reagenti che i prodotti risultanti. Questo isolamento è il fattore critico per ottenere un Mn2P4O12 in fase pura, privo di impurità di ossido o fasi secondarie.

Considerazioni Operative e Compromessi

Sebbene il flusso di Argon sia necessario, deve essere gestito attentamente per evitare inefficienze di processo.

Precisione della Portata

Il termine "trasporto quantitativo" implica un collegamento diretto tra la portata e la consegna del materiale. Se il flusso è incoerente, la stechiometria della reazione nella Zona II fluttuerà, portando potenzialmente a reazioni incomplete.

Dipendenze dalla Purezza del Gas

La protezione offerta è valida solo quanto la sorgente di gas. Se l'Argon "ad alta purezza" contiene tracce di umidità o ossigeno, l'atmosfera protettiva è compromessa, indipendentemente dalla portata.

Ottimizzazione della Tua Strategia di Sintesi

Per ottenere i migliori risultati nella sintesi di Mn2P4O12, allinea la tua gestione dell'Argon con i tuoi specifici obiettivi di processo.

- Se il tuo obiettivo principale è l'Efficienza della Reazione: Calibra la portata dell'Argon per garantire una velocità di trasporto ottimale dalla Zona I alla Zona II, prevenendo la carenza di reagenti nel sito del precursore.

- Se il tuo obiettivo principale è la Purezza del Materiale: Dai priorità all'integrità della tenuta del sistema e al grado di Argon utilizzato per garantire la completa espulsione dell'aria e la totale prevenzione dell'ossidazione.

Padroneggiare il flusso di Argon è la chiave per bilanciare un'efficiente consegna dei reagenti con il rigoroso controllo atmosferico richiesto per Mn2P4O12 di alta qualità.

Tabella Riassuntiva:

| Categoria di Funzione | Ruolo Specifico | Impatto sulla Sintesi di Mn2P4O12 |

|---|---|---|

| Mezzo di Trasporto | Collegamento tra Zone Termiche | Trasporta il vapore di fosforo dalla Zona I alla Zona II |

| Mezzo di Trasporto | Trasporto Quantitativo | Consente un controllo stechiometrico preciso dei reagenti |

| Scudo Protettivo | Spostamento dell'Aria Ambiente | Spurga O2, N2 e umidità dal tubo del forno |

| Scudo Protettivo | Prevenzione dell'Ossidazione | Protegge precursori e prodotti dal degrado |

| Controllo del Processo | Gestione della Portata | Bilancia l'efficienza della reazione con la purezza di fase del materiale |

Migliora la Tua Sintesi di Materiali Avanzati con KINTEK

La precisione nella sintesi di Mn2P4O12 richiede più di un semplice gas: richiede un ambiente termico ad alte prestazioni. KINTEK fornisce sistemi CVD, forni a muffola, a tubo e sottovuoto leader del settore, progettati per fornire il flusso di Argon stabile e il rigoroso controllo atmosferico richiesti dalla tua ricerca.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze stechiometriche e di purezza uniche. Garantisci l'integrità del tuo prossimo progetto con le affidabili soluzioni ad alta temperatura di KINTEK.

Contatta i Nostri Esperti Oggi Stesso per Ottimizzare la Tua Configurazione di Laboratorio

Guida Visiva

Riferimenti

- Kassa Belay Ibrahim, Alberto Vomiero. Electrochemically Modified Mn₂P₄O₁₂ as an Emerging Catalyst for Oxygen Evolution Reaction. DOI: 10.1002/admi.202500216

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Come facilita un forno a doppia zona di temperatura la sintesi di beta-Cu2-xSe? Controllo Termico AP-CVD Master

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Qual è la funzione principale di un reattore di clorurazione personalizzato? Ottimizzare la preparazione CVD di compositi Ta-C

- Perché il MOCVD a parete calda è preferito per il β-Ga2O3? Migliora la qualità dei cristalli con un controllo termico superiore

- Come viene utilizzato l'argon nei processi di deposizione fisica da vapore (PVD)? Migliorare la purezza e l'efficienza del rivestimento

- Quali sono gli intervalli di spessore tipici per i rivestimenti prodotti tramite CVD rispetto ai metodi di deposizione tradizionali? Scopri Precisione vs. Massa

- Quali tipi di gas di trasporto vengono utilizzati nella produzione di grafene e qual è la loro funzione? Ottimizza il tuo processo CVD per grafene di alta qualità

- Cos'è la deposizione chimica da fase vapore (CVD) e cosa produce? Scopri film sottili e rivestimenti ad alta purezza