La gestione termica precisa è la funzione critica di una stufa a temperatura costante durante la produzione di biochar. Nel contesto della modificazione con selenio, questa apparecchiatura svolge due ruoli distinti ma ugualmente vitali: la rimozione dell'umidità dalle materie prime per garantire un'efficiente carbonizzazione e l'eliminazione delicata dei solventi dal prodotto finale per preservare la chimica superficiale delicata.

La stufa a temperatura costante agisce come stabilizzatore del processo: salvaguarda la struttura fisica della biomassa grezza prima della pirolisi e protegge la funzionalità chimica della superficie modificata con selenio dopo la sintesi.

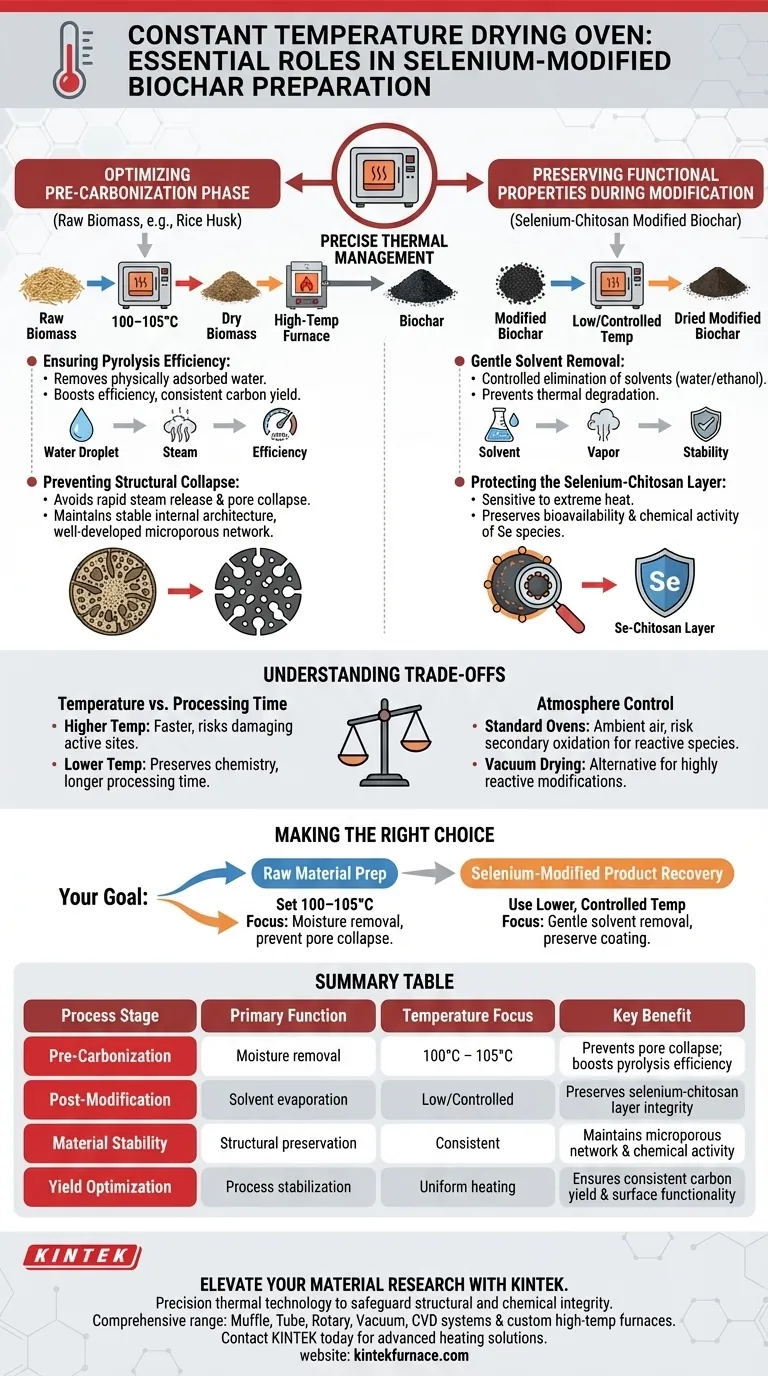

Ottimizzazione della Fase di Pre-Carbonizzazione

Garantire l'Efficienza della Pirolisi

Prima che la biomassa (come la lolla di riso) entri nel forno ad alta temperatura, deve essere accuratamente essiccata. La stufa a temperatura costante rimuove l'acqua fisicamente adsorbita dalla materia prima.

L'eliminazione di questa umidità garantisce che l'energia durante la successiva fase di carbonizzazione venga utilizzata per la decomposizione termica piuttosto che per l'evaporazione dell'acqua. Ciò porta a una maggiore efficienza della pirolisi e a una resa di carbonio più consistente.

Prevenire il Collasso Strutturale

Mentre l'obiettivo principale è la rimozione dell'umidità, le implicazioni per la struttura del materiale sono profonde. Se l'umidità rimane all'interno della biomassa, un riscaldamento rapido durante la pirolisi può causare una vaporizzazione istantanea.

Questo rapido rilascio di vapore può esercitare pressione sulla matrice interna, portando a un collasso irregolare della struttura dei pori. Utilizzando preventivamente una stufa di essiccazione (tipicamente intorno ai 100°C - 105°C), si garantisce che l'architettura interna rimanga stabile, preparando il terreno per una rete microporosa ben sviluppata.

Preservare le Proprietà Funzionali Durante la Modificazione

Rimozione Delicata dei Solventi

Dopo il processo di modificazione con selenio-chitosano, il biochar è tipicamente saturo di solventi residui, come acqua o etanolo. Questi devono essere rimossi per finalizzare il prodotto.

La stufa a temperatura costante consente l'eliminazione controllata di questi liquidi. A differenza dei metodi ad alta temperatura, questo processo viene condotto a temperature relativamente basse, essenziale per la stabilità del nuovo rivestimento.

Protezione dello Strato di Selenio-Chitosano

Il rischio più critico in questa fase è la degradazione termica. Le proprietà funzionali dello strato di selenio-chitosano sono sensibili al calore estremo.

Utilizzando un ambiente a temperatura costante, si previene la degradazione dello strato superficiale modificato. Ciò garantisce che la biodisponibilità e l'attività chimica delle specie di selenio siano mantenute nel prodotto biochar finale.

Comprendere i Compromessi

Temperatura vs. Tempo di Lavorazione

Esiste una tensione intrinseca tra la velocità di essiccazione e l'integrità del materiale. Aumentare la temperatura accelera la rimozione del solvente ma rischia di danneggiare i siti attivi sul biochar modificato.

Al contrario, impostare la temperatura troppo bassa preserva la chimica ma prolunga significativamente il tempo di lavorazione. Ciò può creare colli di bottiglia nella produzione, specialmente quando si trattano materiali ad alta porosità che intrappolano i solventi in profondità nella loro struttura.

Controllo dell'Atmosfera

Le stufe standard a temperatura costante operano generalmente in condizioni atmosferiche ambientali. Sebbene efficaci per la rimozione dell'umidità, potrebbero non prevenire l'ossidazione secondaria se la modificazione coinvolge specie altamente reattive (come alcuni ossidi metallici).

In casi così sensibili, una stufa standard potrebbe consentire l'aggregazione delle particelle o reazioni superficiali indesiderate. Per modificazioni altamente reattive, un ambiente di essiccazione sotto vuoto potrebbe essere un'alternativa necessaria a una stufa standard a temperatura costante.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua stufa di essiccazione, allinea le tue impostazioni con la tua fase di processo specifica:

- Se il tuo obiettivo principale è la Preparazione della Materia Prima: Imposta la stufa a 100-105°C per dare priorità alla rimozione completa dell'acqua fisicamente adsorbita e prevenire il collasso dei pori durante la pirolisi.

- Se il tuo obiettivo principale è il Recupero del Prodotto Modificato con Selenio: Utilizza una temperatura più bassa e controllata per rimuovere delicatamente etanolo o acqua senza degradare lo strato superficiale funzionale chitosano-selenio.

Il successo sta nel considerare la stufa di essiccazione non solo come un riscaldatore, ma come uno strumento di precisione per la conservazione strutturale e chimica.

Tabella Riassuntiva:

| Fase di Processo | Funzione Primaria | Focus Temperatura | Beneficio Chiave |

|---|---|---|---|

| Pre-Carbonizzazione | Rimozione umidità | 100°C - 105°C | Previene collasso pori; aumenta efficienza pirolisi |

| Post-Modificazione | Evaporazione solvente | Bassa/Controllata | Preserva integrità strato selenio-chitosano |

| Stabilità Materiale | Preservazione strutturale | Costante | Mantiene rete microporosa e attività chimica |

| Ottimizzazione Resa | Stabilizzazione processo | Riscaldamento uniforme | Garantisce resa carbonio e funzionalità superficiale costanti |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione è il fondamento del biochar ad alte prestazioni e della modificazione con selenio. KINTEK fornisce la tecnologia termica leader del settore necessaria per salvaguardare l'integrità strutturale e chimica del tuo materiale. Supportati da R&S e produzione di esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali da laboratorio ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione.

Non lasciare che la degradazione termica comprometta i tuoi risultati. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni di riscaldamento avanzate possono ottimizzare l'efficienza del tuo laboratorio e la qualità del prodotto.

Guida Visiva

Riferimenti

- Wanjing Wang, Chunhuo Zhou. Selenium-Modified Biochar Synergistically Achieves the Safe Use of Selenium and the Inhibition of Heavy Metal Cadmium. DOI: 10.3390/molecules30020347

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i vantaggi dell'utilizzo della pirolisi a spruzzo ultrasonico per le polveri metalliche? Raggiungere elevata purezza e sfericità

- Quali metodi vengono utilizzati per analizzare e caratterizzare i campioni di grafene? Sblocca le tecniche chiave per un'analisi accurata del materiale

- Qual è la funzione del posizionamento di una rete di nichel in un reattore? Massimizzare il calore nei sistemi nichel-idrogeno

- Come funziona un forno a crogiolo? Una guida per una fusione efficiente dei metalli

- Quali sono i vantaggi di processo nell'utilizzo di un forno fusorio elettrico con termostato regolabile? Ottimizzare la raffinazione di rottami di rame

- Qual è il ruolo di un forno di essiccazione a convezione forzata elettrico nel pretrattamento dell'SBD? Ottimizza la tua ricerca sulla biomassa

- Qual è il ruolo di un forno a essiccazione sotto vuoto nella lavorazione dei precursori MOF? Preservare l'integrità per la sintesi di Co-HCC

- Perché sono necessari la degassazione e il ricottura specializzati per le sigillature vetro-metallo? Garantire ermeticità e chiarezza