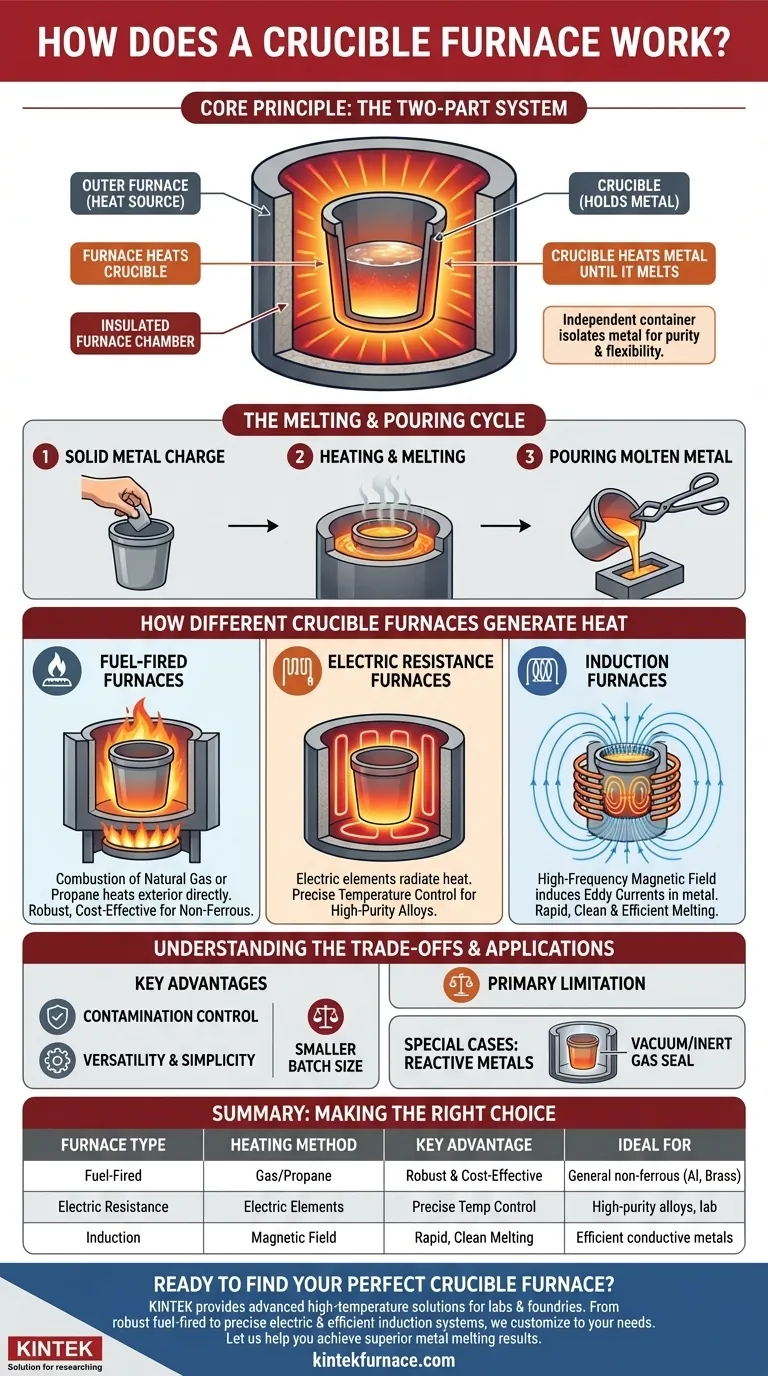

Alla base, un forno a crogiolo funziona utilizzando un sistema in due parti: un forno esterno che genera calore e un recipiente interno, rimovibile, chiamato crogiolo che contiene il metallo. Il forno riscalda il crogiolo, e il crogiolo, a sua volta, trasferisce quel calore al metallo al suo interno finché non si scioglie. Una volta che il metallo è liquido, il crogiolo viene rimosso dal forno per la colata.

Il principio fondamentale di un forno a crogiolo è l'uso di un contenitore indipendente—il crogiolo—per isolare il metallo. Questo semplice concetto offre flessibilità e previene la contaminazione, mentre il metodo specifico di riscaldamento (a combustibile, a resistenza elettrica o a induzione) determina l'efficienza, la precisione e l'applicazione del forno.

I Componenti Principali e il Processo

Il funzionamento di un forno a crogiolo è semplice, ruotando attorno a due componenti primari che lavorano in sequenza. Comprendere ogni parte chiarisce l'intero processo.

Il Crogiolo: Il Cuore del Forno

Il crogiolo è un recipiente realizzato in un materiale refrattario, il che significa che può resistere a temperature estreme senza fondere o degradarsi. I materiali comuni includono la grafite o l'argilla refrattaria di alta qualità.

Il suo compito principale è quello di fungere da contenitore pulito e durevole per la carica metallica. Questo isola il metallo fuso dall'atmosfera interna del forno e dagli elementi riscaldanti, il che è fondamentale per mantenere la purezza del metallo.

La Camera del Forno: La Fonte di Calore

Il forno stesso è una camera isolata progettata per generare e contenere calore intenso. Questo calore viene poi trasferito al crogiolo posto all'interno.

Il metodo utilizzato per generare questo calore è il principale fattore di differenziazione tra i tipi di forni a crogiolo.

Il Ciclo di Fusione e Colata

Il processo è semplice e ciclico. Per prima cosa, il metallo solido viene posto nel crogiolo. Il crogiolo viene poi posizionato all'interno della camera del forno.

Il forno viene attivato, riscaldando il crogiolo e fondendo il metallo al suo interno. Una volta che il metallo raggiunge la temperatura desiderata, il crogiolo viene sollevato utilizzando pinze o un manipolatore meccanico e il metallo fuso viene versato in uno stampo.

Come i Diversi Forni a Crogiolo Generano Calore

Mentre il concetto di crogiolo è costante, la tecnologia utilizzata per fornire calore varia in modo significativo. Questa scelta influisce su tutto, dalla velocità di riscaldamento e precisione al costo operativo.

Forni a Combustibile

Questi sono i cavalli di battaglia tradizionali, che utilizzano la combustione di combustibili come gas naturale o propano per generare calore. La fiamma riscalda direttamente l'esterno del crogiolo.

Questo metodo è robusto e comune per la fusione di metalli non ferrosi come alluminio, ottone e bronzo in piccole fonderie e officine.

Forni a Resistenza Elettrica

Questi forni funzionano in modo molto simile a un forno o a un forno ad alta temperatura. Utilizzano elementi riscaldanti elettrici disposti all'interno della camera isolata.

Quando alimentati, questi elementi diventano incandescenti, trasferendo calore al crogiolo principalmente per irraggiamento. Questo metodo offre un eccellente e altamente programmabile controllo della temperatura, rendendolo ideale per applicazioni che richiedono precisione termica.

Forni a Induzione

Questo è un metodo più moderno e altamente efficiente. Una bobina a induzione è avvolta attorno a un crogiolo non conduttivo (o uno conduttivo, come la grafite).

Quando una corrente alternata ad alta frequenza passa attraverso la bobina, crea un potente campo magnetico fluttuante. Questo campo induce correnti parassite elettriche direttamente all'interno della carica metallica conduttiva, facendola riscaldare e fondere rapidamente a causa della sua stessa resistenza elettrica. È un modo eccezionalmente pulito e veloce per fondere il metallo.

Comprendere i Compromessi e le Applicazioni

La decisione di utilizzare un forno a crogiolo, e di quale tipo, implica il bilanciamento dei suoi vantaggi intrinseci rispetto alle sue limitazioni.

Vantaggio Chiave: Controllo della Contaminazione

Poiché il metallo tocca solo il crogiolo inerte, non vi è contaminazione da sottoprodotti della combustione o dal rivestimento del forno. Questo è essenziale per produrre leghe di alta qualità.

Vantaggio Chiave: Versatilità e Semplicità

I forni a crogiolo sono ideali per operazioni in lotti più piccoli. La capacità di fondere un lotto, versarlo e avviarne rapidamente un altro con una lega diversa offre una flessibilità significativa. Il processo è relativamente semplice da gestire.

Limitazione Principale: Dimensione del Lotto

I forni a crogiolo non sono generalmente utilizzati per la produzione su larga scala che si vede nell'industria siderurgica, dove altri tipi di forni sono più efficienti per fondere tonnellate di metallo in una volta. Sono più adatti per lotti misurati in libbre o chilogrammi, non tonnellate.

Casi Speciali: Metalli Reattivi

Per metalli come il titanio che reagiscono aggressivamente con l'aria quando caldi, il concetto di crogiolo viene adattato. L'intero crogiolo e l'assemblaggio della bobina a induzione possono essere racchiusi in una camera ermeticamente sigillata. Ciò consente la fusione in vuoto o sotto un gas inerte come l'argon, proteggendo completamente il metallo.

Fare la Scelta Giusta per la Tua Applicazione

Il miglior forno a crogiolo è quello che si allinea con il tuo materiale specifico, i requisiti di qualità e la scala operativa.

- Se il tuo obiettivo principale è la fusione di metalli non ferrosi per uso generale, su piccola scala: Un forno a combustibile o un semplice forno a resistenza elettrica è una scelta economica e affidabile.

- Se il tuo obiettivo principale sono leghe ad alta purezza o un controllo preciso della temperatura: Un forno a resistenza elettrica con un controller programmabile offre una precisione superiore.

- Se il tuo obiettivo principale è la fusione rapida, pulita ed efficiente di metalli conduttivi: Un forno a induzione è la soluzione moderna e ad alte prestazioni.

- Se il tuo obiettivo principale è la fusione di metalli reattivi come il titanio: Un forno a crogiolo a induzione sottovuoto specializzato è l'unica opzione adatta.

In definitiva, il forno a crogiolo rimane uno strumento fondamentale nella metallurgia perché il suo principio fondamentale di separazione è sia semplice che profondamente efficace.

Tabella Riepilogativa:

| Tipo di Forno | Metodo di Riscaldamento | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| A Combustibile | Combustione Gas/Propano | Robusto ed Economico | Metalli non ferrosi generici (Al, Ottone) |

| A Resistenza Elettrica | Elementi Riscaldanti Elettrici | Controllo Preciso della Temperatura | Leghe ad alta purezza, uso in laboratorio |

| A Induzione | Campo Magnetico (Correnti Parassite) | Fusione Rapida e Pulita | Fusione efficiente di metalli conduttivi |

Pronto a Trovare il Tuo Forno a Crogiolo Perfetto?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori e fonderie soluzioni avanzate di forni ad alta temperatura. Che tu abbia bisogno della robusta semplicità di un forno a combustibile, del controllo preciso di un modello elettrico o dell'alta efficienza di un sistema a induzione, la nostra linea di prodotti—che include Forni a Muffola, a Tubo, Rotanti, Sottovuoto e ad Atmosfera Controllata, e Sistemi CVD/PECVD—è completata da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali e di produzione uniche.

Lasciaci aiutarti a ottenere risultati superiori nella fusione dei metalli. Contatta i nostri esperti oggi stesso per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura