La pirolisi a spruzzo ultrasonico è una tecnica di produzione di precisione progettata per superare i limiti della tradizionale atomizzazione meccanica. Utilizzando onde ultrasoniche per atomizzare soluzioni precursori in goccioline estremamente fini prima di ridurle in un forno, questa apparecchiatura fornisce un metodo superiore per creare polveri metalliche di alta qualità.

Il valore fondamentale della pirolisi a spruzzo ultrasonico risiede nel suo controllo di precisione. Trasforma soluzioni liquide in polveri metalliche ultrafini, altamente sferiche e pure con un'uniformità essenziale per le moderne applicazioni di materiali ad alte prestazioni.

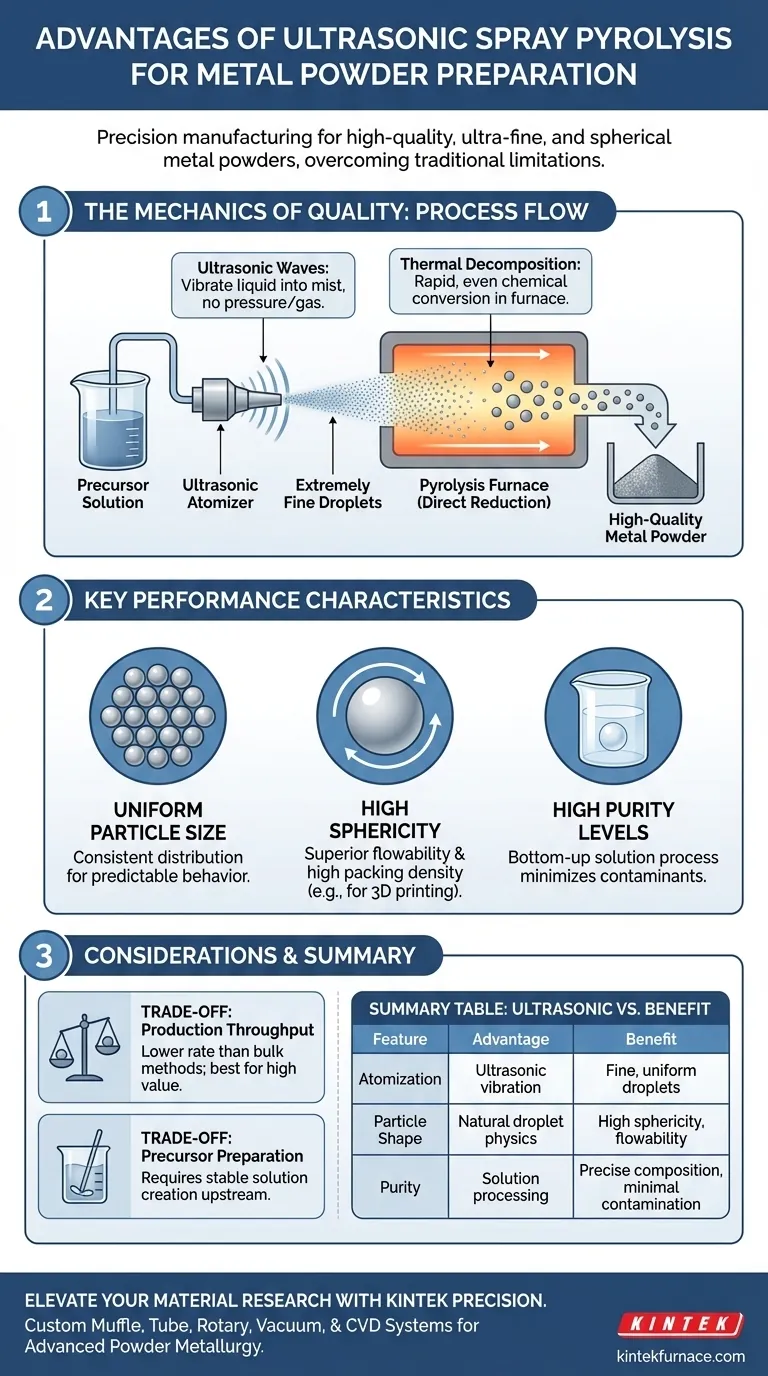

La meccanica della qualità

Il ruolo dell'atomizzazione ultrasonica

Il vantaggio fondamentale di questa apparecchiatura è l'uso di onde ultrasoniche piuttosto che di pressione o gas per scomporre i fluidi.

Questo meccanismo fa vibrare la soluzione precursore liquida a frequenze specifiche.

Il risultato è la generazione di una nebbia composta da goccioline estremamente fini, che costituisce la base per la qualità della polvere finale.

Riduzione diretta

Una volta atomizzate, queste goccioline vengono introdotte direttamente in un forno a pirolisi.

Qui, le goccioline subiscono decomposizione termica e riduzione.

Poiché il materiale di partenza è una nebbia fine, la conversione chimica avviene rapidamente e uniformemente in tutto il volume della gocciolina.

Caratteristiche chiave delle prestazioni

Distribuzione dimensionale uniforme delle particelle

Una delle sfide più critiche nella metallurgia delle polveri è ottenere la coerenza.

L'apparecchiatura ultrasonica produce goccioline di dimensioni quasi identiche.

Di conseguenza, le polveri metalliche o di lega risultanti presentano una distribuzione dimensionale uniforme delle particelle, garantendo un comportamento prevedibile nelle applicazioni finali.

Elevata sfericità

La fisica della formazione delle goccioline favorisce naturalmente una forma sferica.

Questa geometria viene mantenuta mentre la gocciolina si asciuga e reagisce nel forno.

L'elevata sfericità migliora la fluidità della polvere e consente una maggiore densità di impaccamento, vitale per processi come la stampa 3D e la sinterizzazione.

Alti livelli di purezza

Il processo inizia con una soluzione piuttosto che con un solido sfuso, consentendo un elevato controllo sulla composizione chimica.

Questo approccio "bottom-up" minimizza l'introduzione di contaminanti estranei.

Il risultato è una polvere ultrafine ad alta purezza, che soddisfa gli standard rigorosi richiesti per lo sviluppo di leghe avanzate.

Comprensione dei compromessi

Rendimento di produzione

Sebbene questo metodo eccella in termini di qualità, è generalmente un processo basato su soluzioni.

Ciò significa spesso che la velocità di produzione (volume all'ora) potrebbe essere inferiore rispetto ai metodi di atomizzazione industriali grossolani e sfusi.

È meglio riservarlo ad applicazioni di alto valore in cui la qualità prevale sulla tonnellata grezza.

Preparazione del precursore

Il processo si basa sulla capacità di creare una soluzione precursore stabile.

Gli utenti devono assicurarsi che il loro metallo o lega target possa essere sciolto efficacemente.

Ciò aggiunge una fase di preparazione chimica a monte che non è presente nell'atomizzazione basata sulla fusione.

Allineare la tecnologia con gli obiettivi di produzione

Per determinare se la pirolisi a spruzzo ultrasonico è la soluzione giusta per la vostra struttura, considerate i vostri specifici requisiti di materiale.

- Se il vostro obiettivo principale sono i materiali ad alte prestazioni: questa apparecchiatura è ideale, poiché fornisce la purezza e l'uniformità richieste per applicazioni critiche come l'aerospaziale o i dispositivi medici.

- Se il vostro obiettivo principale è la fluidità della polvere: l'elevata sfericità offerta da questo processo fornisce eccellenti caratteristiche di flusso per la produzione additiva.

- Se il vostro obiettivo principale è la complessità delle leghe: l'approccio basato su soluzioni consente una miscelazione precisa degli elementi a livello molecolare prima della formazione della polvere.

Privilegiando il controllo delle particelle rispetto al volume sfuso, la pirolisi a spruzzo ultrasonico consente la creazione di materiali di prossima generazione che i metodi standard semplicemente non possono eguagliare.

Tabella riassuntiva:

| Caratteristica | Vantaggio della pirolisi a spruzzo ultrasonico | Beneficio per la polvere metallica |

|---|---|---|

| Metodo di atomizzazione | Vibrazione a onde ultrasoniche (senza pressione/gas) | Formazione di goccioline estremamente fini e uniformi |

| Forma delle particelle | Fisica naturale delle goccioline | Elevata sfericità per una fluidità superiore |

| Livello di purezza | Processo di soluzione bottom-up | Contaminazione minima e composizione precisa |

| Distribuzione dimensionale | Frequenza costante delle goccioline | Particelle uniformi per una sinterizzazione prevedibile |

| Controllo della lega | Miscelazione di soluzioni a livello molecolare | Alta precisione per lo sviluppo di materiali complessi |

Eleva la tua ricerca sui materiali con KINTEK Precision

Sblocca tutto il potenziale della metallurgia delle polveri avanzata con le soluzioni di laboratorio ad alte prestazioni di KINTEK. Supportati da R&S esperta e produzione di livello mondiale, offriamo sistemi Muffle, a tubo, rotativi, sottovuoto e CVD specializzati, tutti completamente personalizzabili per soddisfare le vostre esigenze uniche di pirolisi a spruzzo ultrasonico e di trattamento termico.

Sia che stiate sviluppando leghe di prossima generazione per l'aerospaziale o ottimizzando polveri per la stampa 3D, il nostro team fornisce l'esperienza tecnica e la precisione delle apparecchiature di cui avete bisogno. Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata e scopri come possiamo portare uniformità e purezza senza pari al tuo processo produttivo.

Guida Visiva

Riferimenti

- Srečko Stopić. Feature Papers in Extractive Metallurgy. DOI: 10.3390/met15070751

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- Qual è la funzione di un'autoclave rivestita in Teflon nella sintesi di nanoparticelle di CuO? Ottieni risultati precisi in laboratorio

- In che modo l'atmosfera di processo richiesta influisce sulla decisione di utilizzare forni separati o combinati per la sgrassatura e la sinterizzazione? Ottimizza il tuo processo MIM

- Qual è la funzione di un forno da laboratorio nella lavorazione dello ZnO? Ottimizzare l'essiccazione del precursore e prevenire l'agglomerazione

- In che modo l'approssimazione di Padé del primo ordine affronta le sfide tecniche nei modelli di regolazione della temperatura dei forni elettrici?

- Cos'è un forno ad alta temperatura? Sfrutta la potenza del calore estremo per materiali avanzati

- Perché il controllo preciso della temperatura in un forno di essiccazione sotto vuoto è fondamentale per gli elettrodi di batterie CoTe@Ti3C2? Punti chiave.

- Perché il preriscaldamento del substrato viene tipicamente impiegato durante il processo LPBF? Minimizzare lo stress e prevenire le cricche nella stampa 3D

- Qual è lo scopo del rivestimento in pasta d'argento per le ceramiche BCZT? Garantire la precisione nei test delle prestazioni elettriche