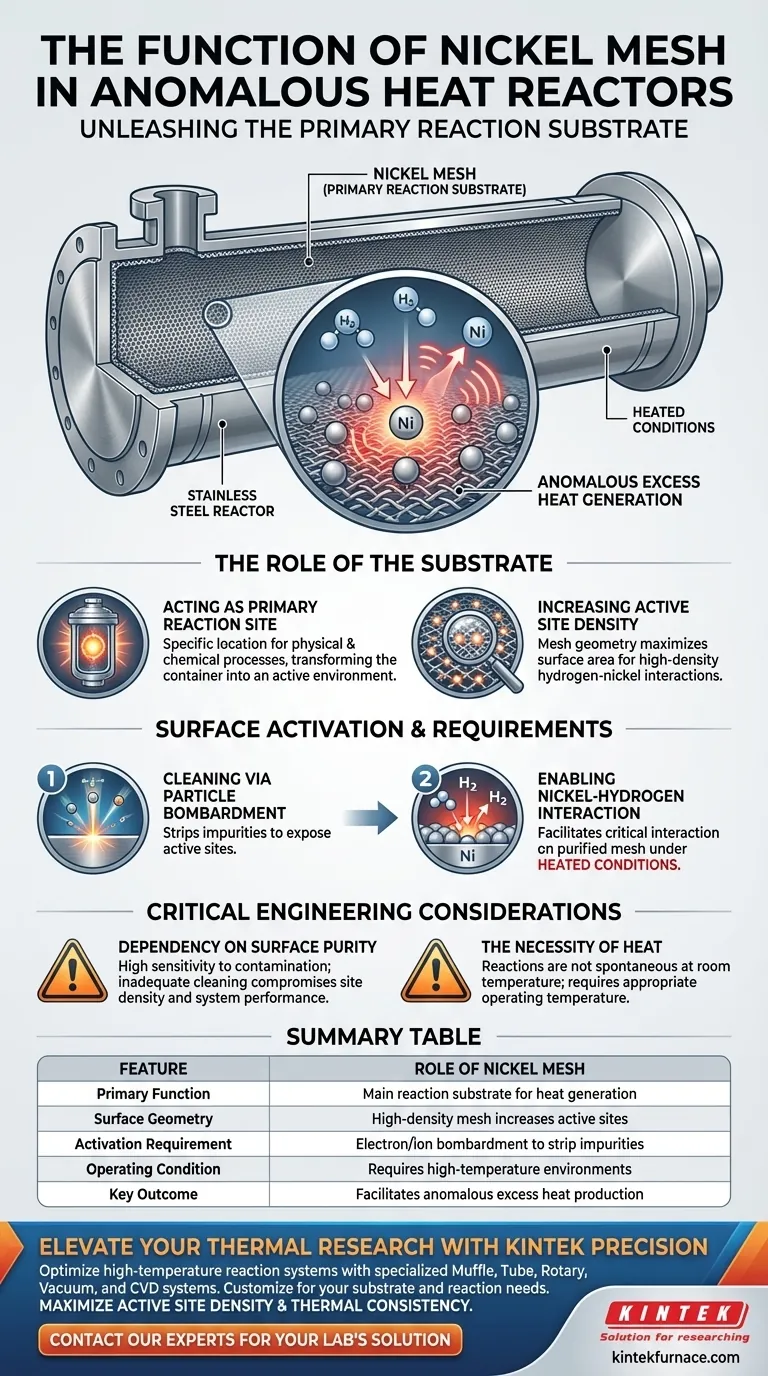

La rete di nichel funge da substrato di reazione primario all'interno del sistema di generazione di calore anomalo. Posizionata direttamente contro la superficie interna del reattore in acciaio inossidabile, fornisce il mezzo necessario affinché nichel e idrogeno interagiscano in condizioni di riscaldamento, guidando così la produzione di calore in eccesso.

La rete non è semplicemente un componente strutturale; è il motore attivo del sistema. Offrendo un'alta densità di siti di reazione purificati, massimizza la probabilità delle specifiche interazioni nichel-idrogeno richieste per innescare effetti termici anomali.

Il Ruolo del Substrato

Agire come Sito di Reazione Primario

La funzione principale della rete di nichel è quella di servire come substrato di reazione primario. È il luogo specifico in cui avvengono i processi fisici e chimici che guidano il sistema.

Rivestendo la parete interna del reattore in acciaio inossidabile, la rete trasforma il recipiente da un semplice contenitore a un ambiente energetico attivo.

Aumentare la Densità dei Siti Attivi

La geometria di una rete è critica rispetto a una superficie piana. Questa configurazione è progettata per fornire una alta densità di siti di reazione attivi.

Una maggiore densità di siti aumenta l'area superficiale disponibile affinché l'idrogeno interagisca con il nichel, influenzando direttamente il potenziale del sistema di generare calore.

Requisiti di Attivazione della Superficie

Pulizia tramite Bombardamento di Particelle

Il semplice posizionamento del nichel all'interno del reattore è insufficiente; la condizione della superficie è fondamentale. La rete deve essere sottoposta a bombardamento di elettroni o ioni.

Questo processo viene utilizzato per rimuovere le impurità che si formano naturalmente sul metallo. Queste impurità possono bloccare i siti di reazione e inibire le prestazioni del sistema.

Abilitare l'Interazione Nichel-Idrogeno

Una volta che la superficie è purificata, la rete diventa altamente reattiva. In condizioni di riscaldamento, questa superficie preparata facilita l'interazione critica tra il reticolo di nichel e l'idrogeno.

È questa specifica interazione sulla superficie pulita della rete che promuove la generazione di calore in eccesso anomalo.

Considerazioni Critiche di Ingegneria

Dipendenza dalla Purezza della Superficie

La dipendenza dal bombardamento di elettroni o ioni indica un'alta sensibilità alla contaminazione. Se la rete non viene pulita adeguatamente, la densità dei siti attivi sarà compromessa, con probabile fallimento del sistema.

La Necessità di Calore

La reazione non è spontanea a temperatura ambiente. Il riferimento afferma esplicitamente che queste interazioni avvengono in condizioni di riscaldamento, il che significa che la rete funziona solo quando il reattore viene portato alla temperatura operativa appropriata.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia di un sistema di calore anomalo a base di nichel, concentrati sulla qualità e sulla preparazione dell'interfaccia della rete.

- Se il tuo obiettivo principale è Massimizzare l'Output di Calore: Dai priorità al rigoroso bombardamento della rete per garantire la massima densità possibile di siti di reazione puliti e attivi.

- Se il tuo obiettivo principale è la Coerenza del Sistema: Assicurati che la rete sia posizionata uniformemente contro la parete in acciaio inossidabile per mantenere condizioni termiche stabili su tutto il substrato.

Il successo del reattore dipende non solo dalla presenza di nichel, ma dalla purezza e dall'attivazione della superficie della rete.

Tabella Riassuntiva:

| Caratteristica | Ruolo della Rete di Nichel nei Reattori |

|---|---|

| Funzione Principale | Agisce come substrato di reazione principale per la generazione di calore |

| Geometria della Superficie | La rete ad alta densità aumenta i siti attivi per l'interazione con l'idrogeno |

| Requisito di Attivazione | Deve subire bombardamento di elettroni/ioni per rimuovere le impurità |

| Condizione Operativa | Richiede ambienti ad alta temperatura per innescare le reazioni |

| Risultato Chiave | Facilita la produzione di calore in eccesso anomalo |

Eleva la Tua Ricerca Termica con la Precisione KINTEK

Pronto a ottimizzare i tuoi sistemi di reazione ad alta temperatura? KINTEK fornisce le attrezzature specializzate necessarie per ottenere risultati coerenti e ad alto rendimento. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di substrato e reazione.

Massimizza oggi stesso la tua densità di siti attivi e la coerenza termica. Contatta qui i nostri esperti tecnici per trovare la soluzione perfetta per le esigenze specifiche del tuo laboratorio.

Guida Visiva

Riferimenti

- Tadahiko Mizuno, Jed Rothwell. Anomalous Heat Reaction from Hydrogen and Metals. DOI: 10.70923/001c.134027

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché i sottili fogli di ferro vengono posti con i campioni di pellet di minerale di ferro? Garantire l'accuratezza dei dati negli esperimenti di rammollimento sotto carico

- Qual è la funzione di una stufa a vuoto per essiccazione nei test sul cemento? Preservare l'integrità del campione per l'analisi XRD/MIP

- Qual è la funzione di un forno di essiccazione industriale nella preparazione del catalizzatore ZnZrOx? Garantire un adsorbimento uniforme del precursore metallico

- Perché un sistema XRD in situ con forno ad alta temperatura è necessario per le ceramiche Y-W-N? Catturare la stabilità in tempo reale

- Perché il controllo preciso della temperatura in un forno di essiccazione è fondamentale per la durata del ciclo delle batterie Li-SPAN? Garantire prestazioni di punta

- Perché è necessario un sistema di riscaldamento del substrato ad alta precisione per i film sottili di BST? Raggiungi il successo nella crescita cristallina

- Perché è necessario preriscaldare gli stampi di fusione a 300°C? Controllo Termico Esperto per la Produzione di Leghe di Alluminio Riciclate

- Perché un forno di sinterizzazione ad alta temperatura è fondamentale per le ceramiche BCZT? Raggiungere alta densificazione e prestazioni