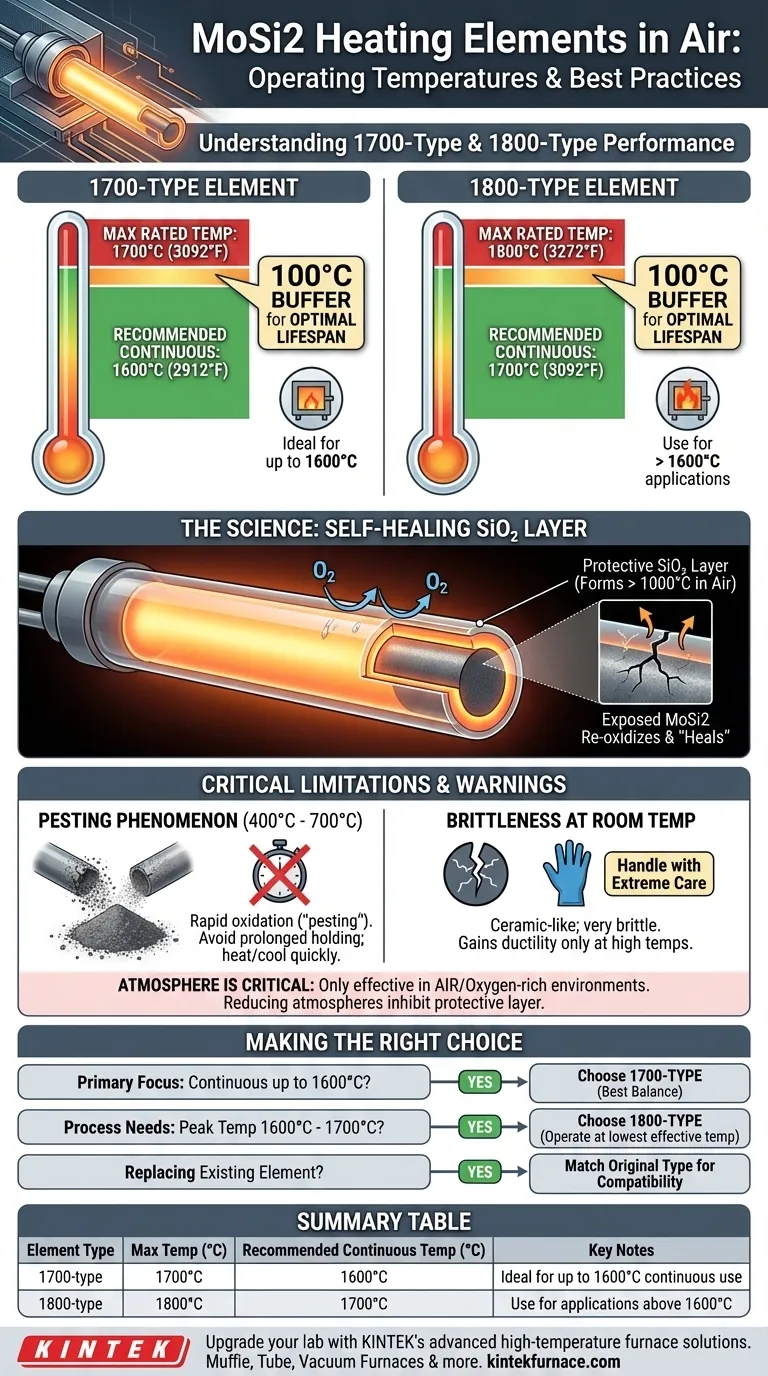

Al loro massimo, un elemento riscaldante in disilicuro di molibdeno (MoSi2) di tipo 1700 è progettato per una temperatura massima del forno di 1700°C (3092°F) all'aria. Allo stesso modo, un elemento di tipo 1800 è progettato per un massimo di 1800°C (3272°F). Tuttavia, per una durata ottimale e prestazioni affidabili, la temperatura operativa continua consigliata è generalmente di 100°C inferiore a queste valutazioni massime.

Il numero su un elemento MoSi2 (es. "1700") indica la sua temperatura massima nominale del forno, non la sua temperatura di lavoro continua ideale. Per una stabilità operativa a lungo termine, è pratica standard far funzionare questi elementi circa 100°C al di sotto della loro valutazione massima.

La scienza del funzionamento ad alta temperatura del MoSi2

Per utilizzare correttamente questi elementi, è fondamentale comprendere il meccanismo che consente loro di sopravvivere a un calore così estremo. Le loro prestazioni non riguardano solo il materiale in sé, ma una reazione chimica che avviene ad alte temperature.

Lo strato protettivo autoriparatore

La notevole durata degli elementi MoSi2 deriva dalla loro capacità di formare uno strato esterno protettivo di silice pura (SiO2), che è essenzialmente vetro di quarzo. Quando riscaldato in un'atmosfera contenente ossigeno (come l'aria), il silicio nell'elemento reagisce con l'ossigeno.

Questo sottile strato di vetro non poroso si forma sulla superficie dell'elemento, impedendo un'ulteriore ossidazione del materiale MoSi2 sottostante. Se si sviluppa una crepa o un difetto in questo strato, il materiale esposto si riossiderà immediatamente e "riparerà" la breccia.

Il ruolo della temperatura nella formazione dello strato

Questo strato protettivo di SiO2 si forma efficacemente solo ad alte temperature, generalmente superiori a 1000°C. Al di sotto di questo intervallo, il materiale è vulnerabile ad altre forme di ossidazione. Ecco perché gli elementi MoSi2 sono specificamente progettati per applicazioni ad altissima temperatura.

Distinguere la temperatura massima dalla temperatura di lavoro

Il punto di confusione più comune — e potenziale di guasto prematuro — è la differenza tra il "tipo" dell'elemento e la sua temperatura operativa continua consigliata.

Elementi di tipo 1700

Un elemento di tipo 1700 può raggiungere una temperatura massima del forno di 1700°C. Tuttavia, la sua temperatura di lavoro continua consigliata è 1600°C (2912°F). Operare all'interno di questo intervallo inferiore fornisce un buffer critico che estende notevolmente la vita utile dell'elemento.

Elementi di tipo 1800

Un elemento di tipo 1800 può raggiungere una temperatura massima del forno di 1800°C. La sua temperatura di lavoro continua consigliata è 1700°C (3092°F). Questi sono riservati per applicazioni che richiedono assolutamente temperature superiori a 1600°C.

Perché la differenza è importante

Far funzionare continuamente un elemento alla sua temperatura massima assoluta accelera il degrado del materiale e ne riduce significativamente la durata. Il margine di 100°C è una pratica ingegneristica ben consolidata che bilancia alte prestazioni con affidabilità operativa ed efficienza dei costi.

Comprendere i compromessi e i limiti

Sebbene eccezionali, gli elementi MoSi2 non sono privi di vincoli operativi specifici. Ignorarli può portare a un rapido fallimento.

Il fenomeno del "pesting" (ossidazione rapida)

Nell'intervallo di bassa temperatura compreso tra 400°C e 700°C, il MoSi2 è altamente suscettibile a una forma di ossidazione accelerata nota come "pesting". In questo intervallo, il materiale può disintegrarsi rapidamente in polvere.

Questo è il motivo per cui i forni che utilizzano elementi MoSi2 devono essere riscaldati e raffreddati rapidamente attraverso questa zona di temperatura. Non sono adatti per applicazioni che richiedono il mantenimento di temperature all'interno di questo intervallo di pestaggio per periodi prolungati.

Fragilità a temperatura ambiente

Gli elementi MoSi2 sono simili alla ceramica e sono molto fragili a temperatura ambiente. Devono essere maneggiati con estrema cura durante l'installazione e la manutenzione per evitare rotture. Acquistano duttilità solo ad altissime temperature.

L'atmosfera è fondamentale

Le temperature operative discusse qui sono valide solo per il funzionamento all'aria o in un'atmosfera ricca di ossigeno. L'utilizzo di questi elementi in atmosfere riducenti o controllate altererà drasticamente le loro prestazioni e le capacità di temperatura massima, poiché inibisce la formazione dello strato protettivo di silice.

Fare la scelta giusta per la tua applicazione

La selezione del tipo corretto di elemento è un equilibrio tra i requisiti di temperatura e l'obiettivo di longevità operativa.

- Se la tua attenzione principale è il funzionamento continuo fino a 1600°C: Scegli l'elemento di tipo 1700 per il miglior equilibrio tra alte prestazioni e affidabilità a lungo termine.

- Se il tuo processo richiede temperature di picco tra 1600°C e 1700°C: L'elemento di tipo 1800 è la scelta corretta, ma pianifica di farlo funzionare alla temperatura più bassa che soddisfa le esigenze del tuo processo.

- Se stai sostituendo elementi in un forno esistente: Utilizza sempre lo stesso tipo originariamente specificato per il forno per garantire la compatibilità con il regolatore di potenza e altri componenti di sistema.

Scegliere l'elemento giusto e farlo funzionare entro il suo intervallo di lavoro consigliato è la chiave per ottenere sia un calore elevato che una lunga vita utile.

Tabella riassuntiva:

| Tipo di elemento | Temperatura massima (°C) | Temperatura continua consigliata (°C) | Note chiave |

|---|---|---|---|

| Tipo 1700 | 1700°C | 1600°C | Ideale per uso continuo fino a 1600°C |

| Tipo 1800 | 1800°C | 1700°C | Utilizzare per applicazioni superiori a 1600°C |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori prodotti affidabili come Forni Muffle, a Tubo, Rotativi, Forni Sotto Vuoto e a Gas Inerte, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, migliorando efficienza e prestazioni. Contattaci oggi per discutere come possiamo supportare le tue applicazioni ad alta temperatura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature