La principale responsabilità di monitoraggio di una termocoppia di tipo K in un forno di carbonizzazione ad alta temperatura è fornire un feedback in tempo reale sui gradienti di temperatura interni a un sistema di controllo ad anello chiuso. Posizionati lungo l'asse orizzontale, questi sensori sono fondamentali per mantenere l'ambiente termico preciso richiesto per dettare le proprietà fisiche e chimiche del prodotto biochar finale.

Monitorando continuamente i gradienti termici, la termocoppia di tipo K collega il calore fisico del forno al controllo qualità del biochar, garantendo che le temperature rimangano all'interno della stretta finestra richiesta per rese specifiche e caratteristiche della superficie.

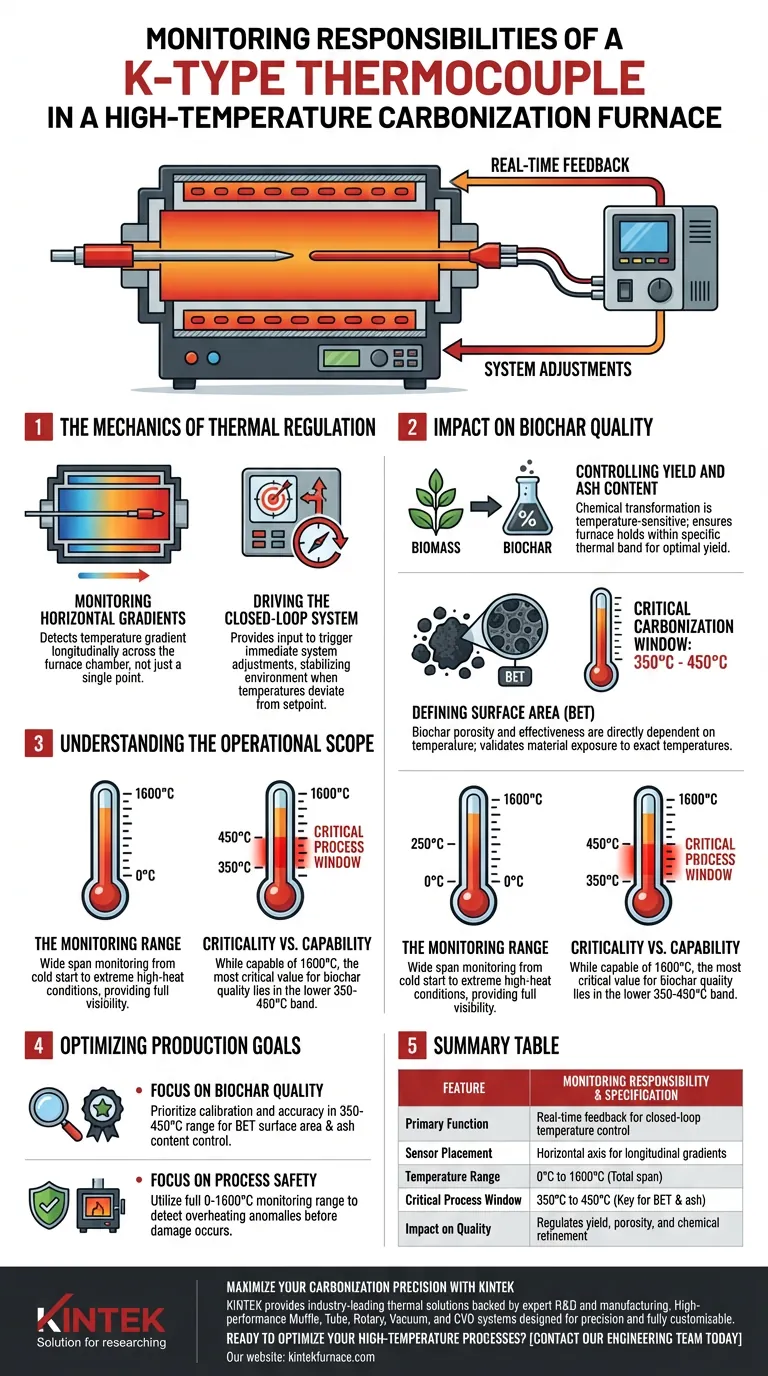

La meccanica della regolazione termica

Monitoraggio dei gradienti orizzontali

La termocoppia non si limita a misurare un singolo punto di calore; è responsabile del rilevamento del gradiente di temperatura attraverso il forno.

Questi sensori ad alta precisione sono posizionati lungo l'asse orizzontale del forno. Questo posizionamento consente agli operatori di comprendere come il calore si distribuisce longitudinalmente attraverso la camera di carbonizzazione.

Guida del sistema ad anello chiuso

I dati raccolti dalla termocoppia svolgono un ruolo funzionale e attivo piuttosto che passivo.

Fornisce l'input necessario per il sistema di controllo della temperatura ad anello chiuso. Se la temperatura devia dal setpoint, il segnale della termocoppia innesca aggiustamenti immediati del sistema per stabilizzare l'ambiente.

Impatto sulla qualità del biochar

Controllo della resa e del contenuto di ceneri

La trasformazione chimica della biomassa in biochar è altamente sensibile alla temperatura.

Caratteristiche specifiche, come resa e contenuto di ceneri, dipendono dal mantenimento del processo all'interno di una specifica banda termica. La termocoppia garantisce che il forno rimanga stabile all'interno di questo intervallo operativo critico.

Definizione dell'area superficiale (BET)

L'area superficiale BET, una misura della porosità e dell'efficacia del biochar, dipende direttamente dalla temperatura di carbonizzazione.

La nota di riferimento principale indica che la carbonizzazione critica si verifica tipicamente tra 350°C e 450°C. La responsabilità della termocoppia è quella di convalidare che il materiale sia esposto esattamente a queste temperature per ottenere la struttura superficiale desiderata.

Comprensione dell'ambito operativo

L'intervallo di monitoraggio

Secondo le specifiche del sistema, queste termocoppie hanno il compito di monitorare un ampio intervallo operativo, tipicamente da 0 a 1600°C.

Questo ampio intervallo garantisce che il sensore possa tracciare il forno da un avvio a freddo fino a condizioni di calore estremo, fornendo visibilità durante l'intero ciclo di riscaldamento.

Criticità rispetto alla capacità

Mentre il sensore monitora l'intero spettro da 0-1600°C, il suo valore più critico risiede nella fascia inferiore 350-450°C.

Gli operatori devono riconoscere che, sebbene il sensore *possa* leggere temperature più elevate, il successo della produzione di biochar dipende interamente dall'accuratezza della lettura all'interno di quella finestra di elaborazione più ristretta.

Ottimizzazione degli obiettivi di produzione

Per utilizzare efficacemente le termocoppie di tipo K nel tuo processo di carbonizzazione, allinea la tua strategia di monitoraggio con i tuoi specifici obiettivi di produzione:

- Se il tuo obiettivo principale è la Qualità del Biochar: Dai priorità alla calibrazione e all'accuratezza nell'intervallo 350-450°C per controllare rigorosamente l'area superficiale BET e il contenuto di ceneri.

- Se il tuo obiettivo principale è la Sicurezza del Processo: Utilizza l'intero intervallo di monitoraggio 0-1600°C per rilevare anomalie di surriscaldamento lungo l'asse orizzontale prima che danneggino la struttura del forno.

Il successo nella carbonizzazione dipende in ultima analisi dalla fiducia nella termocoppia affinché agisca come ponte preciso tra calore grezzo e raffinamento chimico.

Tabella riassuntiva:

| Caratteristica | Responsabilità di monitoraggio e specifica |

|---|---|

| Funzione primaria | Feedback in tempo reale per il controllo della temperatura ad anello chiuso |

| Posizionamento del sensore | Asse orizzontale per rilevare gradienti di temperatura longitudinali |

| Intervallo di temperatura | Da 0°C a 1600°C (Intervallo totale) |

| Finestra di processo critica | Da 350°C a 450°C (Chiave per area superficiale BET e contenuto di ceneri) |

| Impatto sulla qualità | Regola la resa, la porosità e il raffinamento chimico del biochar |

Massimizza la tua precisione di carbonizzazione con KINTEK

Non lasciare che le fluttuazioni di temperatura compromettano la qualità del tuo biochar. KINTEK fornisce soluzioni termiche leader del settore supportate da ricerca e sviluppo e produzione esperti. I nostri sistemi ad alte prestazioni Muffola, Tubo, Rotativo, Sottovuoto e CVD sono progettati per la precisione e possono essere completamente personalizzati per soddisfare le tue esigenze uniche di laboratorio o industriali.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta oggi il nostro team di ingegneri per scoprire come i forni personalizzabili e le tecnologie dei sensori di KINTEK possono migliorare l'efficienza della tua produzione e la qualità dei materiali.

Guida Visiva

Riferimenti

- Hesham A. Farag, Reham M. Kamel. DEVELOPMENT AND EVALUATION OF A CONTINUOUS FLOW BIOCHAR UNIT USING RICE HUSK BIOMASS. DOI: 10.35633/inmateh-72-03

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è l'importanza di un pirometro a infrarossi ad alta precisione? Padroneggia il controllo termico nel riscaldamento a resistenza

- Perché l'analisi di simulazione della deformazione termica è essenziale? Garantire la massima affidabilità nei tubi radianti industriali

- Quali elementi riscaldanti vengono utilizzati nei forni tubolari ad alta temperatura? Scopri SiC e MoSi2 per il calore estremo

- Qual è la base di progettazione degli elementi riscaldanti in carburo di silicio di tipo SCR? Ottimizzazione per il controllo di precisione

- Quali sono le configurazioni comuni degli elementi riscaldanti in molibdeno? Scegli il tipo giusto per il tuo forno

- Come cooperano i riscaldatori in situ e le sorgenti di corrente di precisione per stabilizzare la SkBL in NdMn2Ge2?

- Quali fattori dovrebbero essere considerati nella selezione di un materiale per elemento riscaldante? Ottimizzare Prestazioni e Durabilità

- Quali sono i vantaggi delle leghe Nichel-Cromo (NiCr) per gli elementi riscaldanti? Scopri Durata ed Efficienza ad Alte Temperature