La base di progettazione di un elemento riscaldante in carburo di silicio (SiC) di tipo SCR è quella di creare un componente specificamente ottimizzato per sistemi avanzati di gestione termica che richiedono un alto grado di controllo ed efficienza energetica. È un miglioramento calcolato della barra in SiC a forma di U, progettata per funzionare perfettamente con i regolatori di potenza a tiristori (SCR) in applicazioni tecnicamente esigenti.

La distinzione chiave è che un elemento di tipo SCR non è progettato per un riscaldamento semplice e continuo. Invece, le sue proprietà elettriche e termiche sono ingegnerizzate per rispondere con precisione alle rapide regolazioni di potenza di un controllore elettronico SCR, consentendo una gestione della temperatura sofisticata e automatizzata.

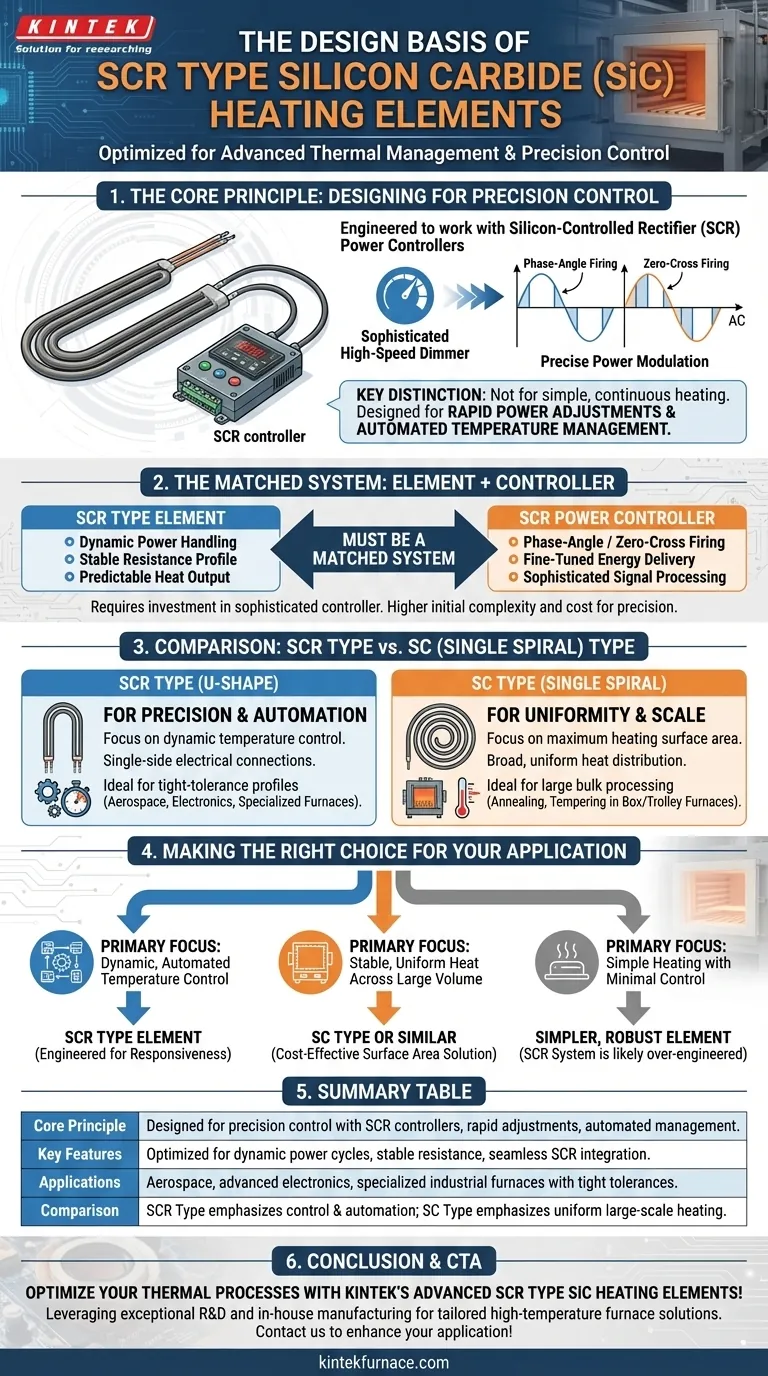

Il Principio Fondamentale: Progettazione per il Controllo di Precisione

La sigla "SCR" nel nome è la parte più critica della sua base di progettazione. Si riferisce a un raddrizzatore controllato al silicio (Silicon-Controlled Rectifier), un componente elettronico che consente una modulazione altamente precisa e rapida della potenza elettrica. L'intero elemento è progettato attorno a questo metodo di controllo.

Il Ruolo del Controllore SCR

Un regolatore di potenza SCR agisce come un dimmer sofisticato e ad alta velocità per l'elemento riscaldante, a differenza di un semplice interruttore on/off.

Consente il controllo ad angolo di fase o il controllo a passaggio per lo zero, metodi che suddividono con precisione l'onda di potenza CA. Ciò permette regolazioni estremamente precise dell'energia erogata all'elemento, con conseguente controllo superiore della temperatura.

Ottimizzazione dell'Elemento per la Potenza Dinamica

Il design dell'elemento di tipo SCR è ottimizzato per gestire questi cicli di potenza rapidi senza degrado. La sua composizione materiale e la geometria sono calcolate per fornire un profilo di resistenza stabile sotto carichi elettrici fluttuanti.

Ciò garantisce che l'emissione di calore sia prevedibile e direttamente proporzionale al segnale del controllore, il che è essenziale per i sistemi automatizzati nell'aerospaziale, nell'elettronica avanzata e nei forni industriali specializzati.

La Base del Riscaldamento Joule

Al suo interno, l'elemento opera ancora sul principio del riscaldamento Joule, dove la resistenza a una corrente elettrica genera calore.

Tuttavia, la base di progettazione del tipo SCR è focalizzata sul rendere questa generazione di calore eccezionalmente controllabile, consentendo un livello di gestione che i design di elementi più semplici non possono raggiungere.

Tipo SCR vs. Tipo SC (Spirale Singola)

Comprendere la base di progettazione del tipo SCR diventa più chiaro se confrontato con altri design comuni, come il tipo SC (Spirale Singola). Sono progettati per scopi diversi.

Tipo SCR: Per Precisione e Automazione

Il tipo SCR è progettato per processi in cui la temperatura deve essere regolata rapidamente e con precisione. La forma a U consente connessioni elettriche su un unico lato, semplificando il cablaggio e la costruzione del forno in apparecchiature complesse.

Il suo ambiente ideale è nelle applicazioni di fascia alta dove profili termici automatizzati e a tolleranza stretta sono di importanza critica.

Tipo SC: Per Uniformità e Scala

Il tipo SC (Spirale Singola) ha una base di progettazione diversa: fornire la massima superficie di riscaldamento per una distribuzione del calore ampia e uniforme.

Questo design è ideale per grandi forni a cassa o forni a carrello utilizzati in processi come la ricottura o la tempra, dove mantenere una temperatura costante su un grande volume è più importante che effettuare rapide regolazioni.

Comprendere i Compromessi

La scelta di un elemento di tipo SCR implica il riconoscimento del suo scopo e dei suoi limiti specifici. Non è una soluzione universale.

Il Requisito di un Approccio di Sistema

L'elemento e il controllore SCR sono un sistema abbinato. Non è possibile ottenere i vantaggi di un elemento di tipo SCR semplicemente collegandolo a un contattore on/off di base. L'investimento deve includere il sofisticato controllore di potenza.

Complessità e Costo

Questo approccio a livello di sistema comporta naturalmente costi iniziali e complessità maggiori rispetto a configurazioni di riscaldamento più semplici. La precisione che offre è un compromesso diretto per l'aumento dei costi di ingegneria e dei componenti.

Proprietà Generali del Materiale SiC

Come tutti gli elementi in carburo di silicio, il tipo SCR è duro e fragile. È resistente agli shock termici e non si deforma ad alte temperature, ma richiede un'attenta manipolazione e installazione per prevenire fratture meccaniche.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'elemento riscaldante corretto richiede l'allineamento della sua base di progettazione fondamentale con il tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è il controllo dinamico e automatizzato della temperatura per processi sofisticati: Il tipo SCR è progettato specificamente per questo scopo e fornirà la reattività necessaria.

- Se il tuo obiettivo principale è ottenere un calore stabile e uniforme in un grande forno per la lavorazione in massa: Un tipo SC (Spirale Singola) o un design simile focalizzato sulla superficie è la soluzione più diretta ed economica.

- Se il tuo obiettivo principale è il riscaldamento semplice con requisiti minimi di controllo: Il sistema di tipo SCR è probabilmente sovradimensionato per le tue esigenze, e un design di elemento più semplice e robusto sarebbe più adatto.

In definitiva, la scelta dell'elemento giusto inizia con la comprensione che il suo design deve corrispondere alla strategia di controllo dell'intero sistema di riscaldamento.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Principio Fondamentale | Progettato per il controllo di precisione con regolatori di potenza SCR, consentendo rapide regolazioni di potenza e gestione automatizzata della temperatura. |

| Caratteristiche Chiave | Ottimizzato per cicli di potenza dinamici, profilo di resistenza stabile e integrazione perfetta con i regolatori SCR per applicazioni di fascia alta. |

| Applicazioni | Ideale per l'aerospaziale, l'elettronica avanzata e i forni industriali specializzati che richiedono tolleranze termiche strette. |

| Confronto | Il tipo SCR si concentra sul controllo e l'automazione, mentre il tipo SC enfatizza il riscaldamento uniforme per processi su larga scala. |

Ottimizza i tuoi processi termici con gli avanzati elementi riscaldanti in SiC di tipo SCR di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni personalizzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione i tuoi requisiti sperimentali unici per un'efficienza e un controllo superiori. Contattaci oggi per discutere come possiamo migliorare la tua applicazione!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme