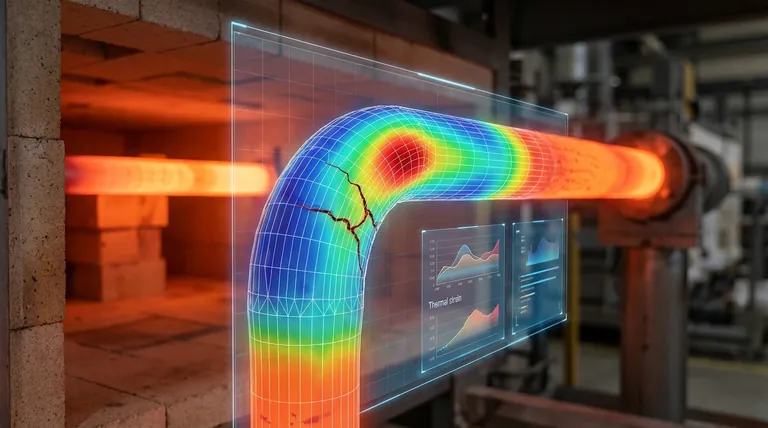

L'analisi di simulazione della deformazione termica è lo strumento definitivo per visualizzare i fattori di stress invisibili all'interno dei tubi radianti industriali prima che vengano fabbricati o impiegati. Fornisce dati critici sulle massime concentrazioni di stress, consentendo agli ingegneri di verificare che progetti specifici possano resistere alla deformazione ad alta temperatura e resistere alle cricche da fatica nel tempo.

Rivelando gradienti di temperatura e valori di deformazione nascosti all'interno della struttura metallica, la simulazione trasforma l'affidabilità da un'ipotesi a una certezza calcolata. Prova empiricamente quali geometrie di tubi sopravvivranno ai cicli termici più severi.

Individuare i meccanismi di guasto

Individuare le massime concentrazioni di stress

Negli ambienti ad alta temperatura, lo stress è raramente distribuito uniformemente. La simulazione agisce come uno strumento diagnostico per identificare esattamente dove lo stress si accumula maggiormente.

Conoscere la posizione precisa di questi "punti caldi" è essenziale per prevedere dove un tubo è probabile che si guasti. Ciò consente agli ingegneri di rinforzare aree specifiche o alterare la geometria per ridistribuire il carico.

Prevedere la deformazione ad alta temperatura

I tubi radianti sono soggetti a forze termiche estreme che causano deformazioni fisiche nel tempo. La simulazione modella queste forze per prevedere come il materiale si deformerà in condizioni operative.

Anticipando i modelli di deformazione, è possibile prevenire interferenze strutturali all'interno del forno. Ciò garantisce che il tubo mantenga la sua forma e funzione per tutta la sua vita utile.

Prevenire le cricche da fatica

Il riscaldamento e il raffreddamento ciclici creano fatica, il principale nemico dell'hardware industriale. L'analisi di simulazione collega i dati di stress direttamente alla probabilità di cricche da fatica.

Questa capacità predittiva è vitale per l'affidabilità a lungo termine. Garantisce che il materiale e il design scelti possano assorbire i cicli termici senza sviluppare fratture catastrofiche.

Il ruolo della geometria nell'affidabilità

Confrontare i progetti strutturali

La simulazione fornisce una piattaforma oggettiva per confrontare diverse geometrie di tubi, come i tubi radianti di tipo a U rispetto a quelli doppio P.

Sposta la valutazione oltre i disegni teorici. È possibile osservare come forme diverse gestiscono lo stesso carico termico, evidenziando i vantaggi intrinseci di una struttura rispetto a un'altra.

Ridurre i gradienti di temperatura

Una delle principali cause di guasto è il riscaldamento non uniforme, noto come gradiente di temperatura. I progetti ottimizzati, identificati tramite simulazione, dimostrano la capacità di ottenere gradienti più piccoli e più gestibili.

Quando la differenza di temperatura attraverso il tubo è minimizzata, lo stress interno sul materiale diminuisce in modo significativo.

Validare valori di deformazione inferiori

La metrica definitiva per l'affidabilità in questo contesto è la deformazione. La simulazione conferma che i progetti ottimizzati comportano valori di deformazione oggettivamente inferiori.

Questa prova numerica conferma la superiorità di progetti specifici. Dimostra che la geometria non è solo efficiente, ma fisicamente robusta contro l'ambiente in cui opera.

Errori comuni nella valutazione del progetto

Trascurare il "Delta"

Un errore comune è concentrarsi esclusivamente sulla temperatura operativa massima piuttosto che sul gradiente di temperatura.

I materiali spesso si guastano non perché sono troppo caldi, ma perché una parte è significativamente più calda di una parte adiacente. La simulazione ti costringe a riconoscere e affrontare questi pericolosi differenziali.

Ignorare le debolezze specifiche della geometria

Senza simulazione, è facile presumere che un materiale "più forte" risolverà i problemi di affidabilità.

Tuttavia, anche i migliori materiali si guasteranno se la geometria del progetto concentra lo stress in un angolo o in una piega. Affidarsi alle proprietà del materiale senza analizzare la geometria strutturale è un rischio significativo per la longevità.

Fare la scelta giusta per la tua attrezzatura

Per garantire l'affidabilità del materiale dei tuoi tubi radianti industriali, utilizza i risultati della simulazione per guidare le tue decisioni di acquisto o di progettazione.

- Se il tuo obiettivo principale è prevenire guasti prematuri: Dai priorità ai progetti che mostrano concentrazioni di stress minimizzate nei dati di simulazione, cercando specificamente bassi valori di stress di picco.

- Se il tuo obiettivo principale è l'integrità strutturale a lungo termine: Seleziona geometrie, come il design a doppio P, che hanno dimostrato di generare gradienti di temperatura più piccoli rispetto ai tipi a U standard.

- Se il tuo obiettivo principale è validare un nuovo progetto: Richiedi prove di simulazione che dimostrino valori di deformazione inferiori in condizioni operative prima di approvare la fabbricazione.

La simulazione è il ponte tra un disegno teorico e un bene industriale durevole e affidabile.

Tabella riassuntiva:

| Metrica chiave | Importanza nella simulazione | Beneficio per l'affidabilità |

|---|---|---|

| Concentrazione di stress | Identifica i "punti caldi" nella geometria | Consente il rinforzo per prevenire guasti strutturali |

| Gradiente di temperatura | Misura la distribuzione del calore attraverso il metallo | Riduce lo stress interno garantendo un riscaldamento uniforme |

| Modellazione della deformazione | Prevede deformazioni fisiche nel tempo | Previene interferenze e garantisce l'integrità strutturale del forno |

| Valori di deformazione | Calcola lo spostamento del materiale | Valida empiricamente la durata dei progetti dei tubi |

Eleva la tua affidabilità industriale con KINTEK

Non lasciare la longevità delle tue attrezzature ad alta temperatura al caso. KINTEK sfrutta approfondimenti ingegneristici avanzati per fornire tubi radianti e sistemi di riscaldamento ad alte prestazioni progettati per sopravvivere ai cicli termici più severi.

Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili in base ai tuoi specifici requisiti strutturali e termici. Sia che tu debba minimizzare i gradienti di temperatura o prevenire le cricche da fatica, il nostro team è pronto a fornire le soluzioni ingegnerizzate di precisione che il tuo laboratorio o impianto industriale richiede.

Pronto a ottimizzare i tuoi processi termici? Contatta i nostri esperti oggi stesso per assicurarti attrezzature durevoli e verificate tramite simulazione.

Guida Visiva

Riferimenti

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le caratteristiche dell'Inconel (NiCrFe) come materiale per elementi riscaldanti? Scopri la sua affidabilità alle alte temperature

- Come funzionano i termocoppie e quali sono i loro vantaggi e svantaggi? Sblocca un rilevamento affidabile della temperatura per ambienti estremi

- Qual è lo scopo principale del cotone isolante termico nella ricottura? Controllo del gradiente termico maestro nell'acciaio al silicio

- Quali tipi di forme di elementi riscaldanti in MoSi2 sono disponibili? Ottimizza le prestazioni del tuo forno ad alta temperatura

- In che modo l'ossidazione influisce sugli elementi riscaldanti in grafite? Spiegazione del meccanismo di guasto critico

- Cosa rende il titanio adatto ad ambienti difficili? Scopri la sua resistenza alla corrosione e la sua robustezza

- Quali sono i limiti del disilicuro di molibdeno come materiale strutturale? Superare la fragilità e la debolezza alle alte temperature

- Quali sono i requisiti essenziali per un buon elemento riscaldante ceramico? Bilanciamento tra prestazioni e durata