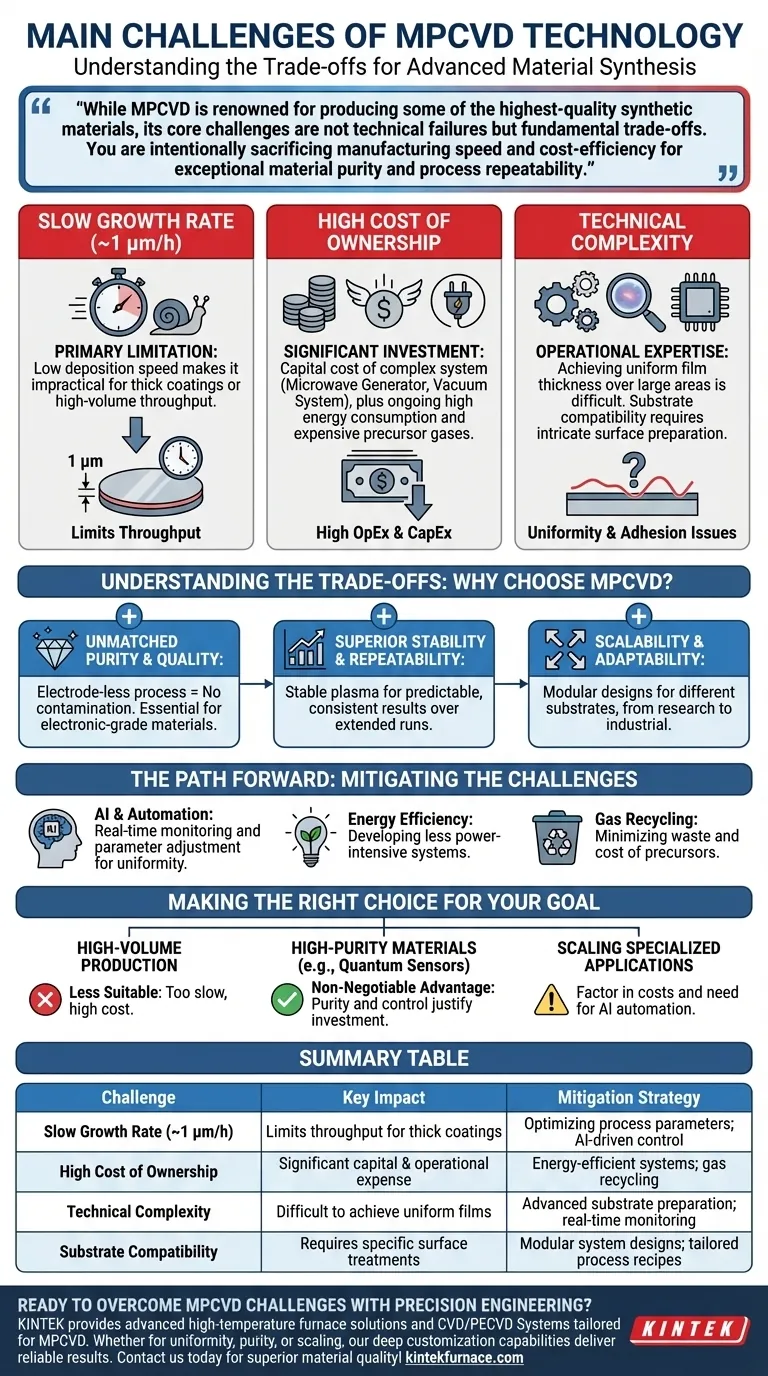

Le sfide principali della Deposizione Chimica da Vapore al Plasma a Microonde (MPCVD) si concentrano sul suo lento tasso di crescita, sui costi operativi significativi e sulla complessità tecnica richiesta per ottenere film uniformi e di alta qualità. Questi fattori creano una barriera all'ingresso e limitano il suo utilizzo ad applicazioni in cui i suoi vantaggi unici — vale a dire purezza e controllo — superano gli svantaggi in termini di velocità e costo.

Sebbene la MPCVD sia rinomata per la produzione di alcuni dei materiali sintetici di altissima qualità, le sue sfide fondamentali non sono fallimenti tecnici, ma compromessi intrinseci. Si sacrifica intenzionalmente la velocità di produzione e l'efficienza dei costi per ottenere una purezza eccezionale del materiale e una ripetibilità del processo.

Decostruire le Sfide Fondamentali

Per valutare correttamente la MPCVD, è necessario comprendere le implicazioni pratiche di ciascuno dei suoi ostacoli principali. Queste sfide sono interconnesse e derivano dalla fisica sofisticata e dalle apparecchiature richieste dal processo.

Il Dilemma del Tasso di Crescita

Il limite più citato della MPCVD è il suo lento tasso di deposizione, che è spesso di circa 1 micrometro all'ora (μm/h).

Sebbene sia sufficiente per film sottili, questo tasso è significativamente più lento rispetto ad altri metodi di Deposizione Chimica da Vapore (CVD). Ciò rende la MPCVD impraticabile per applicazioni che richiedono rivestimenti spessi o un throughput elevato.

Elevato Costo di Proprietà

L'investimento finanziario per la MPCVD è considerevole e si estende oltre l'acquisto iniziale.

I principali fattori di costo includono l'alto prezzo del sistema stesso, che contiene componenti complessi come un generatore a microonde e un sistema a vuoto di alta qualità. Le spese correnti includono un significativo consumo energetico, gas precursori costosi e manutenzione regolare da parte di tecnici qualificati.

Complessità Operativa e Tecnica

L'utilizzo di un sistema MPCVD non è un processo "plug-and-play". Richiede un alto livello di competenza per gestire i suoi parametri sensibili.

Un ostacolo operativo importante è ottenere uno spessore del film uniforme, specialmente su substrati di grandi dimensioni. Inoltre, la compatibilità del substrato è un problema persistente, che spesso richiede una preparazione superficiale intricata e specifica per il materiale per garantire una corretta adesione e crescita del film.

Comprendere i Compromessi: Perché Scegliere la MPCVD?

Nonostante queste significative sfide, la MPCVD rimane una tecnologia dominante in settori ad alto rischio. Il motivo è che i suoi svantaggi sono il rovescio della medaglia dei suoi maggiori punti di forza.

Purezza e Qualità Senza Paragoni

La MPCVD è un processo senza elettrodi. Il plasma è generato da microonde, il che significa che non ci sono elettrodi interni che possano degradarsi e contaminare il film.

Questa singola caratteristica è fondamentale per produrre materiali ad altissima purezza, come il diamante di grado elettronico o il grafene, dove anche impurità tracce possono rovinare le prestazioni del dispositivo.

Stabilità e Ripetibilità Superiori

La tecnologia è nota per il suo processo di deposizione stabile e riproducibile. Una volta che un processo è impostato, un sistema MPCVD può funzionare per lunghi periodi, producendo risultati coerenti da lotto a lotto.

Questa affidabilità non è negoziabile per la ricerca scientifica e la produzione industriale, dove risultati prevedibili sono essenziali.

Scalabilità e Adattabilità

I moderni sistemi MPCVD presentano un design modulare e scalabile. Ciò consente loro di essere adattati a diverse dimensioni e configurazioni di substrato, spostando un processo da un laboratorio di ricerca a una linea di produzione industriale specializzata.

La Strada da Seguire: Mitigare le Sfide

L'industria sta lavorando attivamente per affrontare i limiti della MPCVD attraverso progressi tecnologici, rendendo il processo più accessibile ed efficiente.

Affrontare l'Uniformità con l'IA

Per risolvere il problema dell'uniformità del film su vaste aree, i nuovi sistemi stanno integrando automazione e Intelligenza Artificiale (IA). Questi sistemi intelligenti possono monitorare la deposizione in tempo reale e regolare i parametri di processo per garantire un rivestimento coerente.

Affrontare il Throughput e i Costi

La ricerca si concentra sullo sviluppo di sistemi a microonde più efficienti dal punto di vista energetico per ridurre i costi operativi. Contemporaneamente, sono in corso sforzi per identificare gas precursori alternativi e meno costosi e implementare sistemi di riciclo dei gas per minimizzare sprechi e spese.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la MPCVD deve basarsi su una chiara comprensione dell'obiettivo principale del tuo progetto.

- Se il tuo obiettivo principale è la produzione ad alto volume o i rivestimenti per uso generale: Il lento tasso di crescita e l'alto costo della MPCVD la rendono una scelta meno adatta rispetto a tecniche di deposizione più veloci ed economiche.

- Se il tuo obiettivo principale è la ricerca all'avanguardia o la fabbricazione di materiali ad altissima purezza (es. diamante di grado elettronico, sensori quantistici): Il controllo superiore, la purezza e la ripetibilità della MPCVD sono vantaggi non negoziabili che giustificano l'investimento e la complessità.

- Se il tuo obiettivo principale è scalare un'applicazione specializzata a livello industriale: Devi tenere conto degli elevati costi di capitale e della necessità di automazione del processo (come il controllo tramite IA) per superare le sfide di uniformità e ripetibilità su substrati più grandi.

Comprendere questo equilibrio tra precisione e praticità è la chiave per sfruttare efficacemente la tecnologia MPCVD.

Tabella Riassuntiva:

| Sfida | Impatto Chiave | Strategia di Mitigazione |

|---|---|---|

| Tasso di Crescita Lento (~1 μm/h) | Limita il throughput per rivestimenti spessi | Ottimizzazione dei parametri di processo; controllo basato sull'IA |

| Elevato Costo di Proprietà | Significative spese di capitale e operative | Sistemi ad alta efficienza energetica; riciclo dei gas |

| Complessità Tecnica | Difficile ottenere film uniformi | Preparazione avanzata del substrato; monitoraggio in tempo reale |

| Compatibilità del Substrato | Richiede trattamenti superficiali specifici | Design modulare del sistema; ricette di processo personalizzate |

Pronto a Superare le Sfide della MPCVD con Ingegneria di Precisione?

Sfruttando una R&S eccezionale e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura su misura per applicazioni esigenti come la MPCVD. La nostra linea di prodotti — che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD — è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Che tu stia affrontando problemi di uniformità, scalando processi o ottimizzando per la purezza, forniamo risultati affidabili e ripetibili.

Contattaci oggi stesso (#ContactForm) per discutere come la nostra esperienza può aiutarti a raggiungere una qualità del materiale superiore ed efficienza di processo!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- In che modo le regolazioni possono compensare le modifiche nei parametri dei dispositivi MPCVD? Sintonizzazione della Frequenza Master e della Fase per Plasma Stabile

- Quali sono alcune applicazioni del MPCVD? Sblocca il diamante ad alta purezza per l'ingegneria avanzata

- Quali sono le caratteristiche chiave del MPCVD? Ottenere film sottili di elevata purezza per applicazioni avanzate

- Quali sfide deve affrontare l'MPCVD nonostante i suoi vantaggi? Bilanciare tasso di crescita, qualità e scalabilità

- Quali vantaggi offre il metodo MPCVD rispetto al metodo DC-PJ CVD? Ottenere una sintesi di diamante superiore

- Qual è la differenza tra i metodi MPCVD e PECVD remoto? Scegli il metodo CVD giusto per il tuo laboratorio

- Quali sono i vantaggi dell'MPCVD rispetto all'LPCVD e al PECVD? Ottenere una qualità e un'uniformità del film superiori

- Quali sono i vantaggi dell'MPCVD rispetto ad altri metodi CVD? Sblocca purezza e controllo superiori del film