Alla base, la sfida principale che affronta la deposizione chimica da vapore assistita da plasma a microonde (MPCVD) è un compromesso fondamentale tra il suo tasso di crescita lento e altamente controllato e le esigenze della produzione industriale scalabile. Sebbene rinomata per la produzione di film di diamante ad alta purezza, l'MPCVD è spesso limitata da vincoli fisici, requisiti termici e dal complesso equilibrio tra la velocità di deposizione e la qualità finale del diamante.

La sfida centrale dell'MPCVD non è una singola debolezza, ma una serie di compromessi interconnessi. La decisione di utilizzarlo dipende dal bilanciamento della necessità di eccezionale qualità e purezza del diamante con le limitazioni pratiche della velocità di crescita, della compatibilità del substrato e della scala fisica.

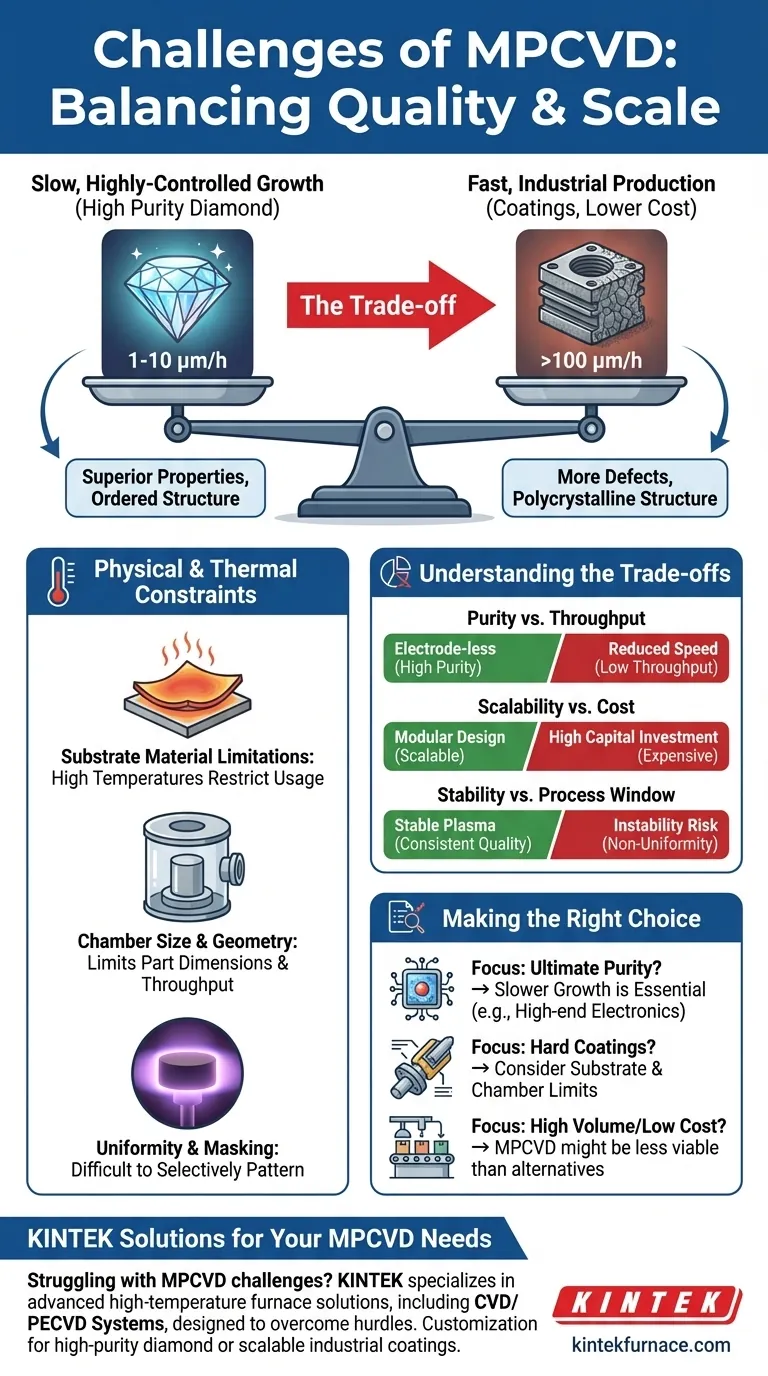

Il dilemma tra tasso di crescita e qualità

Uno degli aspetti più discussi dell'MPCVD è la sua velocità di deposizione. Esistono rapporti contraddittori perché il tasso di crescita non è un numero fisso; è una variabile direttamente legata al risultato desiderato.

Il caso della crescita lenta

Per le applicazioni che richiedono la massima purezza e perfezione cristallina, come nell'elettronica di fascia alta o nei diamanti di qualità gemma, un tasso di crescita lento è spesso una necessità. Una deposizione più lenta, a volte di appena 1-10 µm/h, consente una struttura atomica più ordinata con meno difetti.

Questo meticoloso processo strato per strato assicura che il film finale abbia proprietà termiche, ottiche ed elettroniche superiori.

La spinta per la crescita ad alta velocità

Al contrario, per i rivestimenti industriali dove lo spessore e il costo sono più critici rispetto a una perfetta struttura cristallina, l'MPCVD può essere spinto a velocità molto più elevate, a volte superiori a 100 µm/h. Ciò si ottiene aumentando la potenza delle microonde e ottimizzando le concentrazioni di gas.

Tuttavia, questa velocità ha un costo. Una crescita più rapida spesso introduce più difetti e può portare a una struttura policristallina, che potrebbe non essere adatta a tutte le applicazioni avanzate.

Vincoli fisici e termici intrinseci

Oltre all'equilibrio velocità-qualità, l'MPCVD è soggetta a diverse limitazioni fisiche intrinseche al processo CVD stesso. Questi vincoli influiscono direttamente sul suo campo di applicazione.

Limitazioni del materiale del substrato

Il processo MPCVD richiede alte temperature per facilitare le reazioni chimiche che formano il diamante. Questo calore può limitare i tipi di materiali che possono essere utilizzati come substrati, poiché molti materiali potrebbero deformarsi, fondere o degradarsi in queste condizioni.

Dimensioni e geometria della camera

Le dimensioni della camera a vuoto limitano intrinsecamente la dimensione massima della parte che può essere rivestita. Ciò rende l'MPCVD impegnativo per componenti molto grandi o per processi roll-to-roll continui ad alto volume.

Uniformità e mascheratura

Il plasma generato in un sistema MPCVD tende a rivestire tutte le superfici esposte all'interno della zona reattiva. È difficile mascherare selettivamente le aree, rendendolo meno adatto per applicazioni che richiedono una modellazione precisa senza fasi di post-elaborazione come l'ablazione laser.

Comprendere i compromessi

Scegliere di utilizzare l'MPCVD richiede una valutazione oggettiva dei suoi vantaggi rispetto a queste sfide pratiche. I suoi punti di forza chiave — purezza e stabilità — sono spesso in diretta opposizione alla necessità industriale di velocità e scalabilità.

Purezza vs. produttività

La natura senza elettrodi dell'MPCVD è un vantaggio importante, in quanto elimina una fonte chiave di contaminazione presente in altri metodi CVD. Tuttavia, mantenere questo livello di purezza richiede spesso i parametri di crescita più lenti e controllati menzionati in precedenza, riducendo la produttività.

Scalabilità vs. costo

Sebbene i sistemi MPCVD siano modulari e possano essere scalati, l'espansione per accogliere substrati più grandi o volumi maggiori comporta un investimento di capitale significativo in camere più grandi, generatori di microonde più potenti e complessi sistemi di gestione dei gas.

Stabilità vs. finestra di processo

L'MPCVD è celebrato per il suo plasma stabile e riproducibile, che consente cicli di deposizione lunghi e continui con qualità costante. Questa stabilità, tuttavia, è raggiunta entro un set specifico di parametri di processo. Spingere per tassi di crescita più elevati può rischiare l'instabilità del plasma, influenzando l'uniformità e la qualità del film finale.

Fare la scelta giusta per il tuo obiettivo

In definitiva, le "sfide" dell'MPCVD sono meglio comprese come vincoli di progettazione. Il tuo obiettivo specifico determinerà se sono limitazioni proibitive o compromessi accettabili.

- Se il tuo obiettivo principale è la purezza assoluta e la qualità cristallina (es. per il rilevamento quantistico, l'elettronica ad alta potenza): Il tasso di crescita lento e controllato non è un difetto ma una caratteristica, e i benefici dell'MPCVD probabilmente supereranno le sue limitazioni di produttività.

- Se il tuo obiettivo principale sono rivestimenti duri e resistenti all'usura su strumenti complessi: Devi considerare attentamente se il substrato può sopportare il calore e se la geometria si adatta alle limitazioni della camera.

- Se il tuo obiettivo principale è la deposizione ad alto volume e basso costo: Il tasso di crescita potenzialmente lento e la natura del processo a lotti dell'MPCVD potrebbero rendere altre tecniche, come la CVD a filamento caldo (HFCVD) o la deposizione fisica da vapore (PVD), più economicamente vantaggiose nonostante i loro compromessi.

Decidere sull'MPCVD è una scelta strategica basata su una chiara comprensione di quale attributo – purezza, durezza o costo – sia più critico per il tuo successo.

Tabella riassuntiva:

| Sfida | Impatto chiave |

|---|---|

| Tasso di crescita vs. Qualità | Crescita lenta (1-10 µm/h) per alta purezza; crescita rapida (>100 µm/h) introduce difetti |

| Limitazioni del materiale del substrato | Le alte temperature limitano i materiali utilizzabili, rischiando deformazioni o degrado |

| Dimensioni e geometria della camera | Limita le dimensioni delle parti, impegnativo per componenti grandi o processi continui |

| Uniformità e mascheratura | Riveste tutte le superfici esposte, difficile per una modellazione precisa senza post-elaborazione |

| Purezza vs. Produttività | Il design senza elettrodi assicura purezza ma riduce la produttività con crescita controllata |

| Scalabilità vs. Costo | L'espansione richiede elevati investimenti in attrezzature, aumentando le spese in capitale |

| Stabilità vs. Finestra di processo | Il plasma stabile garantisce la qualità, ma spingere i limiti rischia instabilità e non uniformità |

Stai affrontando sfide nell'MPCVD come crescita lenta o limitazioni del substrato? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD, progettati per superare questi ostacoli. Sfruttando un'eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche, sia per film di diamante ad alta purezza che per rivestimenti industriali scalabili. Contattaci oggi per ottimizzare il tuo processo e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Scopri la crescita di diamanti ad alta purezza per l'ottica

- Come viene classificato il CVD in base alle caratteristiche fisiche del vapore? Esplora i metodi AACVD e DLICVD

- Quali sono le sfide associate all'MPCVD? Superare i costi elevati e la complessità per la sintesi del diamante

- Qual è il ruolo del drogaggio con gas inerte nel metodo MPCVD? Accelerare la crescita del diamante monocristallino

- Qual è il principio operativo di base del sistema di deposizione chimica da vapore al plasma a microonde? Sbloccare la crescita di materiali ad alta purezza