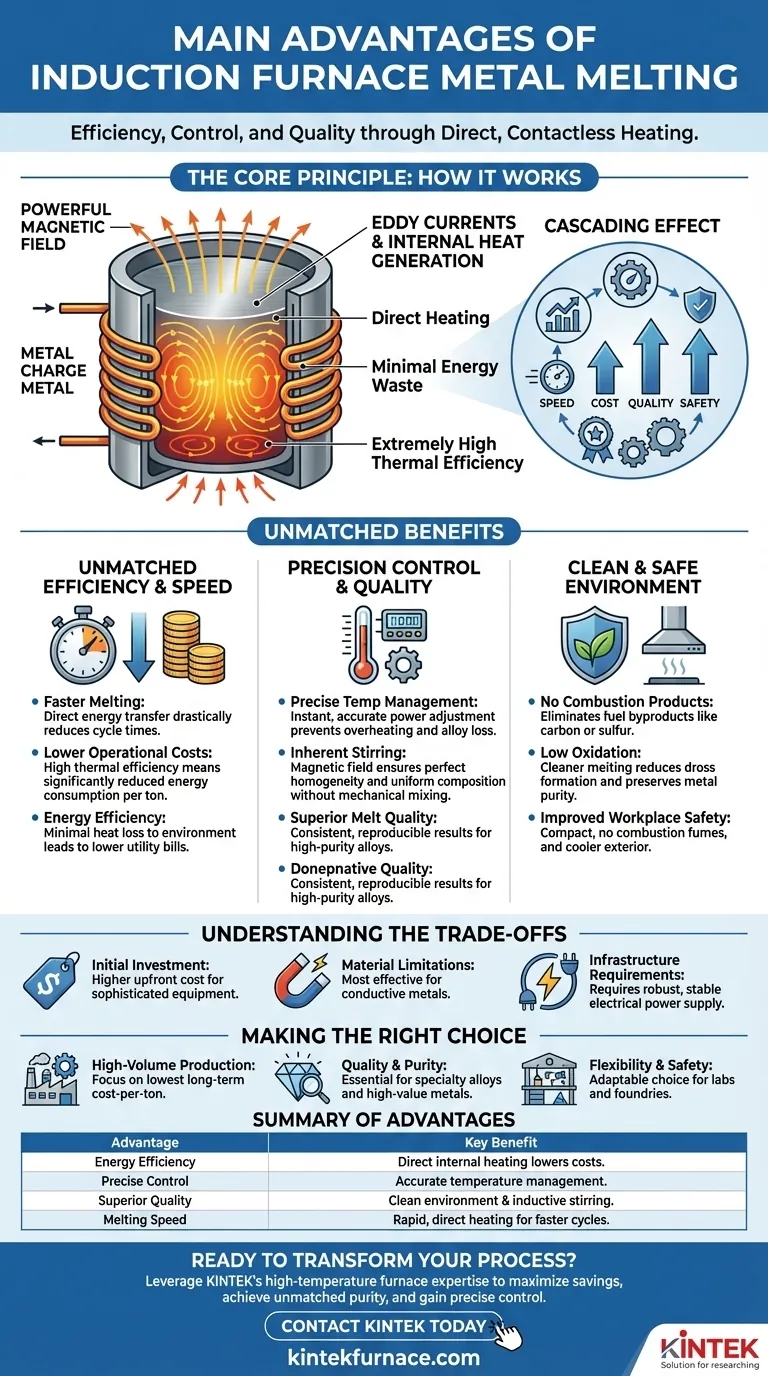

In breve, i principali vantaggi di un forno a induzione sono la sua eccezionale efficienza energetica, il controllo preciso della temperatura e la sua capacità di produrre metallo fuso pulito e di alta qualità. Questi benefici derivano dal suo metodo unico di utilizzare l'induzione elettromagnetica per riscaldare direttamente il metallo, piuttosto che affidarsi alla combustione esterna di combustibile o a elementi riscaldanti.

Il vantaggio fondamentale della tecnologia a induzione non è solo una singola caratteristica, ma il modo in cui il suo principio fondamentale—il riscaldamento diretto e senza contatto—crea un effetto a cascata di benefici in termini di velocità, costo, qualità e sicurezza che i forni tradizionali non possono eguagliare.

Il Principio Fondamentale: Come l'Induzione Offre Efficienza Superiore

Un forno a induzione opera su un principio diverso rispetto ai forni a combustibile o ai forni a resistenza standard. Questa differenza fondamentale è la fonte dei suoi principali vantaggi.

Il Riscaldamento Diretto Riduce al Minimo lo Spreco di Energia

Una bobina a induzione genera un potente campo magnetico alternato. Quando un metallo conduttivo viene posto all'interno di questo campo, induce correnti elettriche (note come correnti parassite) all'interno del metallo stesso.

La resistenza del metallo al flusso di queste correnti genera calore intenso e preciso. Poiché il calore è generato all'interno del pezzo, l'efficienza termica è estremamente elevata, con una minima perdita di energia nell'ambiente circostante.

Velocità di Fusione Ineguagliabile

Questo metodo di riscaldamento diretto trasferisce energia al metallo con incredibile velocità ed efficienza. Ciò si traduce in tempi di fusione significativamente più rapidi rispetto ai metodi convenzionali, che devono prima riscaldare la camera del forno e poi trasferire quel calore alla carica tramite irraggiamento e convezione.

Costi Operativi Inferiori

La combinazione di alta efficienza termica e fusione rapida porta a una notevole riduzione del consumo energetico per tonnellata di metallo fuso. Questa efficienza energetica si traduce direttamente in bollette più basse e costi operativi complessivi ridotti.

Raggiungere un Controllo e una Qualità Senza Precedenti

L'efficienza è solo una parte dell'equazione. La tecnologia a induzione fornisce un livello di controllo che influisce direttamente sulla qualità del prodotto finale.

Gestione Precisa della Temperatura

La potenza fornita alla bobina a induzione può essere regolata istantaneamente e con grande precisione. Ciò consente un controllo della temperatura eccezionalmente accurato della fusione, prevenendo il surriscaldamento e la perdita di preziosi elementi leganti.

Agitazione Inerente per Fusioni Omogenee

Il campo magnetico che riscalda il metallo crea anche un'azione di agitazione all'interno del bagno fuso. Questa agitazione induttiva è un vantaggio unico, poiché mescola naturalmente il metallo per garantire una composizione della lega perfettamente omogenea e uniforme senza attrezzature meccaniche.

Un Ambiente di Fusione Pulito e Controllato

Poiché non c'è combustione, nessun sottoprodotto del combustibile come carbonio o zolfo viene introdotto nella fusione. Questo processo crea un ambiente di fusione pulito con basso ossigeno, che minimizza l'ossidazione e la formazione di scorie, preservando la purezza e l'integrità del metallo.

Comprendere i Compromessi

Sebbene potente, la tecnologia a induzione non è la soluzione universale per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Investimento Iniziale di Capitale

I sistemi di forni a induzione hanno tipicamente un costo iniziale più elevato rispetto ai più semplici forni a combustibile. Gli alimentatori sofisticati e le bobine di rame rappresentano un investimento iniziale significativo.

Limitazioni di Materiale e Carica

Il processo si basa su principi elettromagnetici, il che significa che è più efficace per la fusione di metalli conduttivi. Sebbene esistano tecniche avanzate, la fusione di materiali non conduttivi o cariche con una conducibilità elettrica molto scarsa può essere inefficiente o impraticabile.

Requisiti Infrastrutturali

Questi forni richiedono un alimentazione elettrica robusta e stabile, spesso trifase e ad alta capacità. Le strutture potrebbero dover aggiornare la propria infrastruttura elettrica per supportare il sistema, aumentando il costo e la complessità dell'installazione iniziale.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnologia di fusione dipende interamente dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è una produzione ad alto volume ed economica: L'efficienza energetica superiore e i tempi di ciclo rapidi dell'induzione offriranno il costo per tonnellata più basso a lungo termine.

- Se il tuo obiettivo principale è la qualità e la purezza del materiale: Il controllo preciso della temperatura, l'ambiente pulito e l'agitazione intrinseca di un forno a induzione sono irrinunciabili per la produzione di leghe speciali o metalli ad alta purezza.

- Se il tuo obiettivo principale è la flessibilità operativa e la sicurezza sul lavoro: L'ingombro compatto, l'avvio rapido e l'assenza di fumi di combustione rendono l'induzione una scelta più sicura e adattabile per laboratori, fonderie con lavori vari o strutture interne.

In definitiva, scegliere un forno a induzione è un investimento nel controllo del processo, nell'efficienza operativa e nella qualità del prodotto finale.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Efficienza Energetica | Il riscaldamento interno diretto minimizza gli sprechi, riducendo i costi operativi. |

| Controllo Preciso | La gestione accurata della temperatura previene il surriscaldamento e la perdita di lega. |

| Qualità di Fusione Superiore | Ambiente pulito e agitazione induttiva assicurano metallo omogeneo e puro. |

| Velocità di Fusione | Il riscaldamento rapido e diretto porta a tempi di ciclo significativamente più veloci. |

Pronto a Trasformare il Tuo Processo di Fusione dei Metalli?

Scegliere la giusta tecnologia per i forni è fondamentale per raggiungere i tuoi obiettivi di produzione in termini di costi, qualità ed efficienza. In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni termiche avanzate su misura per le tue sfide uniche.

La nostra esperienza nei forni ad alta temperatura può aiutarti a:

- Massimizzare il Risparmio Energetico con sistemi di fusione altamente efficienti.

- Ottenere una Purezza Ineguagliabile per leghe speciali e metalli di alto valore.

- Acquisire un Controllo Preciso del Processo per garantire risultati coerenti e di alta qualità.

Che tu stia fondendo metalli conduttivi in una fonderia o in un laboratorio, il nostro team è pronto a progettare una soluzione che si adatti alle tue esigenze specifiche.

Contatta KINTEL oggi stesso per una consulenza e scopri come le nostre soluzioni di forni a induzione possono elevare la tua operazione.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza