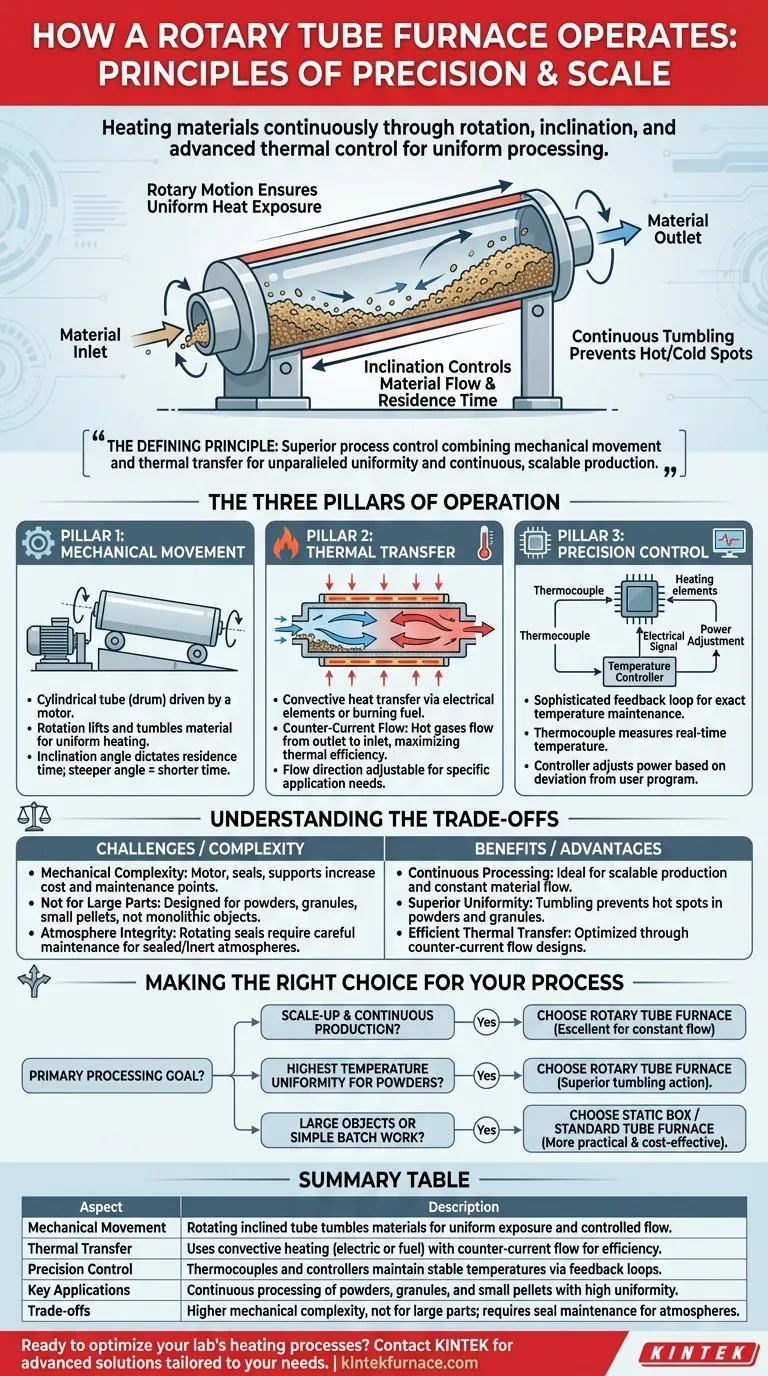

Alla base, un forno tubolare rotante funziona riscaldando i materiali mentre vengono continuamente mescolati e trasportati attraverso una camera cilindrica rotante e leggermente inclinata. La combinazione della rotazione assicura che ogni particella sia uniformemente esposta al calore, mentre l'inclinazione facilita un flusso costante di materiale dall'ingresso all'uscita, rendendolo ideale per la lavorazione continua.

Il principio fondamentale di un forno tubolare rotante non è solo il riscaldamento, ma il raggiungimento di un controllo di processo superiore. Il suo design combina in modo unico movimento meccanico e trasferimento termico per garantire un'uniformità di temperatura senza pari e consentire una produzione continua e scalabile.

I Tre Pilastri del Funzionamento

Il funzionamento di un forno tubolare rotante può essere suddiviso in tre sistemi interconnessi: movimento meccanico, trasferimento termico e controllo di precisione. Ciascuno svolge un ruolo fondamentale nel risultato finale.

Pilastro 1: Movimento Meccanico

Il forno è costruito attorno a un tubo cilindrico, o tamburo, che è azionato da un motore per ruotare attorno al suo asse longitudinale. Questo tubo è montato con una leggera angolazione.

Questa rotazione è la chiave dell'efficacia del forno. Mentre il tubo gira, il materiale all'interno viene costantemente sollevato e mescolato, impedendo che qualsiasi singola parte del campione venga surriscaldata o sottoriscaldata.

L'angolo di inclinazione determina il tempo di permanenza — la quantità di tempo che il materiale trascorre all'interno della zona riscaldata. Un angolo più ripido comporta un trasporto più veloce e un tempo di permanenza più breve, mentre un angolo meno ripido lo aumenta.

Pilastro 2: Trasferimento Termico

Il calore viene applicato al materiale tramite trasferimento di calore convettivo. Questo viene tipicamente ottenuto in uno di due modi: con elementi riscaldanti elettrici che circondano il tubo o bruciando combustibile per generare gas caldi che fluiscono attraverso il tubo.

Un design altamente efficiente prevede il flusso in controcorrente. In questa configurazione, i gas caldi vengono introdotti all'uscita del materiale e fluiscono verso l'ingresso, muovendosi nella direzione opposta del campione. Ciò assicura che i gas più caldi incontrino il materiale più lavorato, massimizzando l'efficienza termica.

Sebbene il flusso in controcorrente sia comune, la direzione del flusso di gas può essere modificata a seconda delle specifiche esigenze dell'applicazione, come la necessità di un riscaldamento iniziale rapido.

Pilastro 3: Controllo di Precisione

I forni moderni operano su un sofisticato anello di feedback per mantenere temperature esatte. Una termocoppia all'interno del forno misura la temperatura in tempo reale e la converte in un segnale elettrico.

Questo segnale viene inviato a un controllore di temperatura, che confronta la temperatura attuale con il setpoint desiderato definito dal programma dell'utente.

Se c'è una deviazione, il controllore regola automaticamente la potenza fornita agli elementi riscaldanti, assicurando che la temperatura interna rimanga stabile e precisa durante l'intero processo.

Comprendere i Compromessi

Sebbene potente, il design di un forno tubolare rotante presenta specifici compromessi che è importante comprendere.

Complessità Meccanica vs. Semplicità

Il motore di azionamento, le guarnizioni rotanti e la struttura di supporto rendono un forno rotante più complesso meccanicamente rispetto a un forno statico a scatola o a tubo. Ciò può tradursi in costi iniziali più elevati e più potenziali punti per la manutenzione durante la vita utile dell'attrezzatura.

Ideale per Polveri, Non per Pezzi Grandi

Il meccanismo di mescolamento è progettato per polveri, granuli e piccoli pellet. È fondamentalmente inadatto per la lavorazione di oggetti solidi di grandi dimensioni o pezzi monolitici che non possono essere mescolati.

Integrità dell'Atmosfera

Mantenere un'atmosfera controllata e perfettamente sigillata (ad esempio, gas inerte o reattivo) può essere più difficile in un forno rotante rispetto a uno statico. Le guarnizioni rotanti all'ingresso e all'uscita del materiale sono componenti critici che devono essere mantenuti perfettamente per prevenire perdite.

Fare la Scelta Giusta per il Tuo Processo

Decidere se questa tecnologia si adatta alle tue esigenze dipende dal tuo obiettivo primario di lavorazione.

- Se il tuo obiettivo principale è l'ampliamento del processo e la produzione continua: Un forno tubolare rotante è un'ottima scelta, poiché il suo design è costruito per un flusso costante di materiale.

- Se il tuo obiettivo principale è ottenere la massima uniformità di temperatura per polveri o granuli: L'azione di mescolamento è superiore ai metodi di riscaldamento statici per prevenire punti caldi e garantire un prodotto omogeneo.

- Se il tuo obiettivo principale è trattare singoli oggetti di grandi dimensioni o hai bisogno di una configurazione semplice e a bassa manutenzione per lavori in lotti: Un forno statico a scatola o un forno tubolare standard è probabilmente una soluzione più pratica ed economica.

Comprendendo questi principi operativi fondamentali, puoi determinare con sicurezza se un forno tubolare rotante è lo strumento ottimale per raggiungere i tuoi obiettivi di lavorazione dei materiali.

Tabella Riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Movimento Meccanico | Tubo inclinato rotante che mescola i materiali per esposizione uniforme e flusso controllato. |

| Trasferimento Termico | Utilizza riscaldamento convettivo (elettrico o a combustibile) con flusso in controcorrente per efficienza. |

| Controllo di Precisione | Termocoppie e controllori mantengono temperature stabili tramite anelli di feedback. |

| Applicazioni Chiave | Lavorazione continua di polveri, granuli e piccoli pellet con elevata uniformità. |

| Compromessi | Maggiore complessità meccanica, non per pezzi grandi; richiede manutenzione delle guarnizioni per le atmosfere. |

Pronto a ottimizzare i processi di riscaldamento del tuo laboratorio con precisione ed efficienza? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti, inclusi Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu stia scalando la produzione o assicurando un riscaldamento uniforme per le polveri, i nostri esperti sono qui per aiutarti. Contattaci oggi per discutere come i nostri forni possono migliorare la lavorazione dei tuoi materiali e far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività