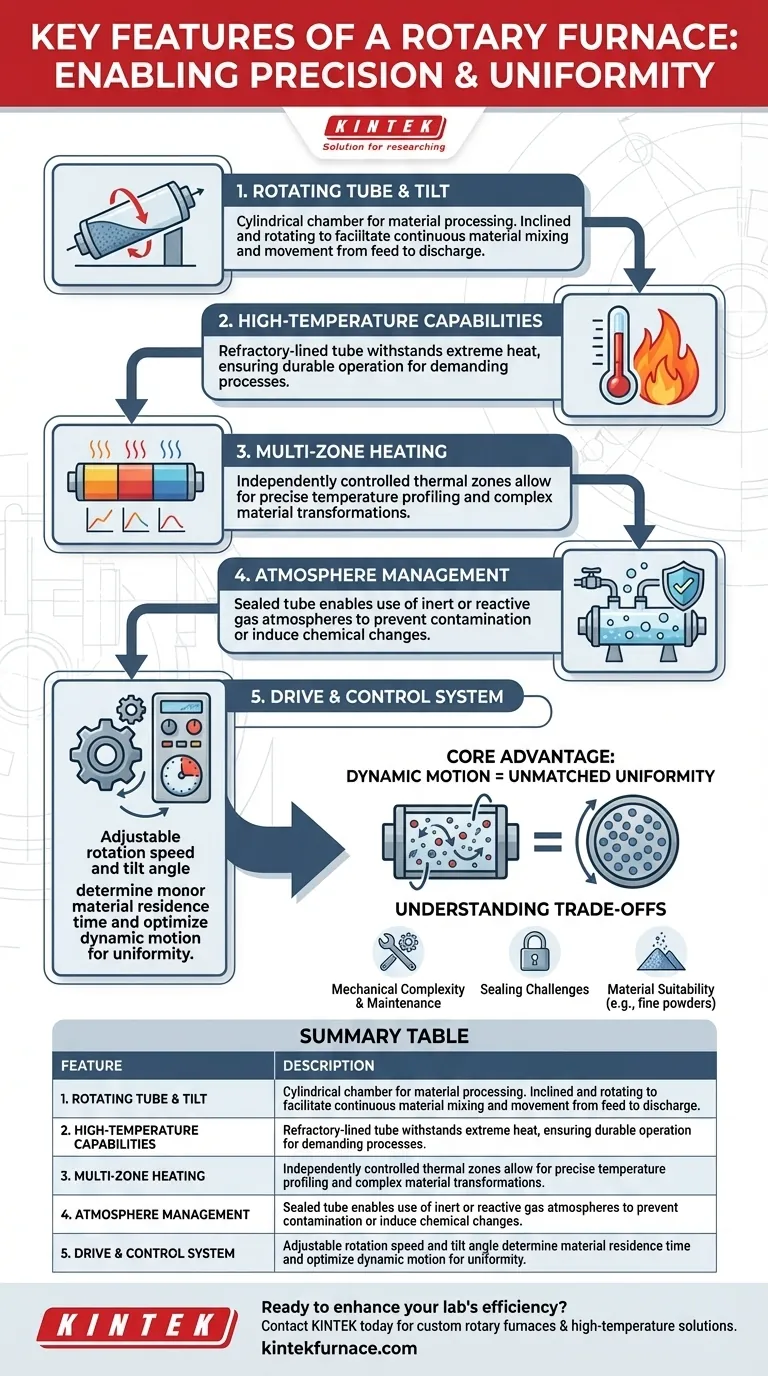

Nella sua essenza, un forno rotante è definito da cinque caratteristiche chiave. Queste includono un tubo cilindrico rotante per la lavorazione del materiale, capacità ad alta temperatura, riscaldamento multi-zona preciso per profili di temperatura controllati, gestione versatile dell'atmosfera all'interno del tubo sigillato e un sistema di azionamento che controlla la velocità di rotazione e l'angolo di inclinazione.

Lo scopo centrale di un forno rotante non è solo riscaldare il materiale, ma farlo con un'uniformità eccezionale. La sua caratteristica distintiva, la rotazione, crea un ambiente di processo dinamico che mescola continuamente il materiale, assicurando che ogni particella sia esposta a condizioni termiche e atmosferiche identiche.

L'Anatomia di un Forno Rotante

Per comprendere le sue caratteristiche, è necessario prima capirne i componenti fondamentali. Queste parti lavorano in concerto per creare un sistema di processo continuo e controllato.

Il Tubo Rotante

Il cuore del forno è la camera cilindrica o il tubo che contiene il materiale di processo. È tipicamente costruito in metallo e rivestito con materiali refrattari per resistere a temperature estreme.

Questo tubo è quasi sempre montato con una leggera angolazione. Questa inclinazione, combinata con la rotazione, facilita il movimento costante del materiale dall'estremità di alimentazione all'estremità di scarico.

Il Sistema di Riscaldamento

I forni rotanti utilizzano un design a fuoco indiretto. Gli elementi riscaldanti (bruciatori elettrici o a gas) si trovano all'esterno del tubo di processo.

Questa separazione è fondamentale. Consente un controllo preciso della temperatura e impedisce ai sottoprodotti della combustione di contaminare l'atmosfera di processo all'interno del tubo, garantendo la purezza del prodotto.

Il Meccanismo di Azionamento e Controllo

Un meccanismo azionato da motore fornisce la forza rotazionale. La velocità di questa rotazione è una variabile di processo chiave che può essere controllata con precisione.

Oltre alla velocità di rotazione, molti sistemi consentono anche la regolazione dell'angolo di inclinazione del tubo. Insieme, questi due controlli determinano il tempo di permanenza, ovvero quanto tempo il materiale trascorre all'interno del forno.

Sistemi di Movimentazione dei Materiali

Per un funzionamento continuo, i forni rotanti sono dotati di sistemi automatizzati di alimentazione e scarico. Questi sistemi introducono la materia prima all'estremità superiore e raccolgono il materiale lavorato mentre esce dall'estremità inferiore, consentendo una produzione ad alto rendimento.

Come le Caratteristiche Chiave Guidano il Controllo del Processo

I componenti fisici del forno abilitano una serie di potenti funzionalità che conferiscono agli ingegneri un controllo preciso sul processo di produzione.

Movimento Dinamico per un'Uniformità Ineguagliabile

Il movimento di rotolamento costante impartito dalla rotazione è il vantaggio più significativo del forno. Assicura che ogni particella sia esposta ripetutamente alla fonte di calore e all'atmosfera interna.

Ciò elimina i punti caldi e i gradienti comuni nei forni statici, dando come risultato un prodotto finale altamente coerente e omogeneo.

Profilazione della Temperatura di Precisione con Riscaldamento Multi-Zona

La lunghezza del forno è divisa in molteplici zone termiche controllate in modo indipendente. Ciò consente di creare una specifica "ricetta" o profilo di temperatura lungo il tubo.

Un profilo tipico potrebbe includere una zona di preriscaldamento, una zona di reazione ad alta temperatura e una zona di raffreddamento controllato, tutto all'interno di un unico processo continuo. Questo livello di gestione termica è essenziale per trasformazioni complesse dei materiali come la calcinazione o la sinterizzazione.

Gestione Versatile dell'Atmosfera

La natura sigillata del tubo di processo consente un controllo completo sull'atmosfera interna. Guarnizioni specializzate all'ingresso e all'uscita impediscono all'aria ambiente di entrare.

Questa funzione è fondamentale per i processi che richiedono atmosfere inerti (utilizzando gas come azoto o argon) per prevenire l'ossidazione, o atmosfere reattive per indurre cambiamenti chimici specifici nel materiale.

Comprendere i Compromessi e le Considerazioni

Sebbene potenti, i forni rotanti non sono una soluzione universale. Il loro design unico comporta specifiche considerazioni operative.

Complessità Meccanica e Manutenzione

I componenti rotanti, in particolare le guarnizioni e il sistema di azionamento, introducono una complessità meccanica non riscontrabile nei forni a lotti statici. Queste parti richiedono ispezioni e manutenzioni regolari per garantirne l'affidabilità e prevenire i tempi di inattività.

Sfide di Tenuta

Mantenere una tenuta perfettamente ermetica su un tubo rotante, specialmente ad alte temperature e pressioni, è una sfida ingegneristica significativa. Sebbene le guarnizioni moderne siano altamente efficaci, possono rappresentare un potenziale punto di guasto per i processi che richiedono un'estrema purezza atmosferica.

Idoneità del Materiale

L'azione di rimescolamento non è adatta a tutti i materiali. Polveri estremamente fini possono essere trasportate fuori dal forno dal flusso di gas di processo (un fenomeno chiamato elutriazione), mentre i materiali appiccicosi o agglomeranti possono accumularsi sulle pareti del tubo, ostacolando il flusso e il trasferimento di calore.

Fare la Scelta Giusta per il Tuo Processo

La selezione della giusta attrezzatura per la lavorazione termica dipende interamente dal tuo obiettivo finale. Un forno rotante è uno strumento specializzato progettato per risultati specifici.

- Se la tua attenzione principale è ottenere la massima uniformità del materiale possibile: L'azione di miscelazione continua di un forno rotante è superiore a quasi tutti i metodi di lavorazione a lotti.

- Se la tua attenzione principale è la produzione continua ad alto rendimento: I sistemi integrati di alimentazione e scarico rendono i forni rotanti ideali per l'integrazione in linee industriali automatizzate.

- Se la tua attenzione principale è la lavorazione in un'atmosfera controllata: Il design del tubo sigillato è un grande vantaggio, ma devi considerare la manutenzione delle guarnizioni rotanti.

- Se la tua attenzione principale è la semplicità e la flessibilità del processo per lotti piccoli e variabili: Un forno a scatola statica o a muffola può essere una scelta più pratica e a bassa manutenzione, anche se sacrificherai l'uniformità e la produttività.

In definitiva, la comprensione di queste caratteristiche principali ti consente di determinare se la lavorazione dinamica e continua di un forno rotante è allineata con i tuoi specifici obiettivi di materiale e produzione.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Tubo Rotante | Camera cilindrica che ruota e si inclina per la miscelazione e il movimento continuo del materiale. |

| Capacità ad Alta Temperatura | Resiste al calore estremo con tubi rivestiti in refrattario per un funzionamento durevole. |

| Riscaldamento Multi-Zona | Zone termiche controllate indipendentemente per una profilazione precisa della temperatura. |

| Gestione dell'Atmosfera | Il tubo sigillato consente il controllo di gas inerti o reattivi per prevenire la contaminazione. |

| Sistema di Azionamento | Velocità di rotazione e angolo di inclinazione regolabili per controllare il tempo di permanenza del materiale. |

Pronto a migliorare l'efficienza del tuo laboratorio con soluzioni ad alta temperatura personalizzate? Noi di KINTEK sfruttiamo un'eccezionale R&S e una produzione interna per fornire forni rotanti avanzati e altri sistemi come forni a muffola, a tubo, a vuoto e con atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo le vostre esigenze sperimentali uniche per una uniformità superiore e un controllo del processo. Contattateci oggi per discutere di come possiamo supportare i vostri obiettivi specifici!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?