In sintesi, i forni a tubo rotante sono utilizzati per l'elaborazione continua ad alta temperatura di materiali sfusi sciolti come polveri e granuli. Le loro applicazioni principali includono la produzione su larga scala di materiali industriali, come allumina e clinker di cemento, e processi chimici specializzati come la calcinazione, l'ossidazione e la riduzione gassosa dei minerali in settori che vanno dalla metallurgia alla scienza dei materiali.

Un forno a tubo rotante non è solo un forno ad alta temperatura; la sua caratteristica distintiva è la rotazione continua che rimescola il materiale. Questo meccanismo unico è ciò che lo rende la scelta superiore per ottenere un'eccezionale uniformità termica e promuovere reazioni chimiche efficienti nei materiali sfusi e sciolti.

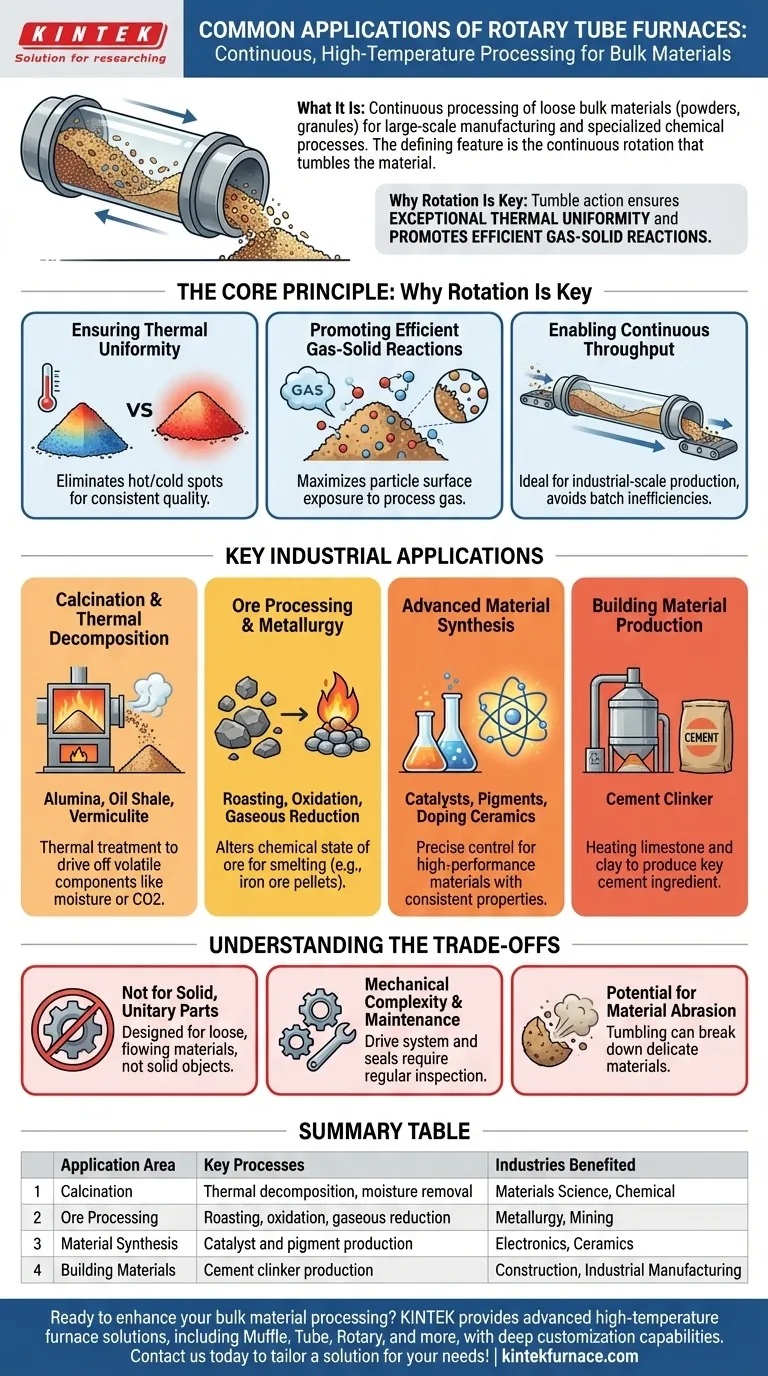

Il principio fondamentale: perché la rotazione è fondamentale

Comprendere le applicazioni di un forno a tubo rotante inizia con la comprensione del suo vantaggio principale: la rotazione stessa. A differenza di un forno statico in cui il materiale rimane immobile, il rimescolamento costante è una caratteristica ingegneristica deliberata che sblocca specifiche capacità di lavorazione.

Garantire l'uniformità termica

In un forno statico, un cumulo di polvere si riscalderà in modo non uniforme. Gli strati esterni si surriscaldano mentre il nucleo rimane freddo, portando a una qualità del prodotto incoerente.

L'azione di rimescolamento delicata di un forno rotante mescola costantemente il materiale, assicurando che ogni particella sia esposta in modo uniforme alla fonte di calore. Ciò elimina i punti caldi e freddi, con conseguente prodotto finale altamente coerente.

Promuovere reazioni gas-solido efficienti

Molte applicazioni chiave, come l'ossidazione o la riduzione, richiedono che un gas di processo reagisca con il materiale solido. La rotazione è fondamentale in questo senso.

Mentre il letto di materiale si rimescola, espone costantemente nuove superfici delle particelle all'atmosfera controllata del forno. Ciò aumenta drasticamente l'efficienza e la completezza della reazione chimica, che è vitale per processi come la tostatura dei minerali o la sintesi di catalizzatori.

Consentire una produttività continua

I forni a tubo rotante sono progettati per il funzionamento continuo. Il materiale grezzo viene introdotto da un'estremità del tubo inclinato e rotante e il materiale lavorato esce dall'altra.

Questo design è essenziale per la produzione su scala industriale, dove fermarsi per caricare e scaricare lotti individuali, come richiesto da un forno a scatola, sarebbe inefficiente.

Applicazioni industriali chiave in dettaglio

I vantaggi unici della rotazione rendono questi forni indispensabili per processi specifici e di alto valore in molteplici settori.

Calcinazione e decomposizione termica

La calcinazione è un processo di trattamento termico che provoca un cambiamento chimico, come l'eliminazione di umidità, anidride carbonica o altri componenti volatili.

I forni rotanti sono ideali per calcinare materiali come allumina, scisto bituminoso e vermiculite, dove è richiesto un riscaldamento uniforme per completare in modo efficiente il processo di decomposizione.

Lavorazione dei minerali e metallurgia

In metallurgia, i forni rotanti sono utilizzati per la tostatura, l'ossidazione e la riduzione gassosa. Questi processi alterano lo stato chimico di un minerale per prepararlo alla fusione.

Ad esempio, sono utilizzati per produrre pellet di minerale di ferro o per analizzare le scorie metallurgiche, dove le reazioni controllate ad alte temperature sono fondamentali per il processo.

Sintesi di materiali avanzati

Il controllo preciso offerto da questi forni li rende preziosi per la creazione di materiali ad alte prestazioni.

Le applicazioni includono la sintesi di catalizzatori e pigmenti, dove la coerenza è fondamentale, e il drogaggio di ceramiche con metalli delle terre rare per ottenere specifiche proprietà elettroniche o ottiche.

Produzione di materiali da costruzione

La produzione di clinker di cemento è un'applicazione classica dei forni rotanti (kiln), un tipo di forno rotante.

Il processo prevede il riscaldamento di calcare e argilla a temperature di sinterizzazione in un enorme forno rotante per produrre l'ingrediente chiave per il cemento moderno.

Comprendere i compromessi

Sebbene potenti, i forni a tubo rotante non sono una soluzione universale. Il loro design specializzato comporta chiari limiti.

Non adatto per parti solide e unitarie

Questi forni sono progettati esclusivamente per la lavorazione di polveri, granuli o altri materiali sfusi e scorrevoli. Non possono essere utilizzati per il trattamento termico di un singolo oggetto o componente solido.

Complessità meccanica e manutenzione

Il sistema di azionamento, le guarnizioni e i cuscinetti che consentono la rotazione del tubo aggiungono complessità meccanica rispetto a un semplice forno statico. Questi componenti richiedono ispezioni e manutenzioni regolari per garantire un funzionamento affidabile.

Potenziale di abrasione del materiale

L'azione di rimescolamento, sebbene vantaggiosa per il riscaldamento, può causare attrito in materiali molto delicati o friabili. Ciò può portare alla generazione di polvere fine o alla rottura della forma desiderata delle particelle, il che deve essere considerato durante la progettazione del processo.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnologia del forno corretta dipende interamente dal tuo materiale e dal tuo obiettivo di lavorazione.

- Se il tuo obiettivo principale è la produzione continua su larga scala: Un forno a tubo rotante è ideale per la lavorazione ad alta produttività di materiali come minerali o clinker di cemento.

- Se il tuo obiettivo principale è una reazione chimica uniforme: Questo forno eccelle in processi come l'ossidazione o la riduzione in cui ogni particella deve essere esposta in egual misura a un'atmosfera controllata.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Un forno a tubo rotante da laboratorio offre un controllo preciso per la sintesi di nuove polveri e catalizzatori con proprietà altamente coerenti.

- Se stai lavorando oggetti solidi di grandi dimensioni o polveri estremamente fragili: Un forno a scatola statico o un forno a tubo standard è probabilmente una scelta più adatta.

In definitiva, la decisione di utilizzare un forno a tubo rotante dipende dalla sua impareggiabile capacità di lavorare uniformemente materiali sfusi in un ambiente dinamico.

Tabella riassuntiva:

| Area di applicazione | Processi chiave | Settori interessati |

|---|---|---|

| Calcinazione | Decomposizione termica, rimozione dell'umidità | Scienza dei materiali, Chimico |

| Lavorazione dei minerali | Tostatura, ossidazione, riduzione gassosa | Metallurgia, Estrazione mineraria |

| Sintesi di materiali | Produzione di catalizzatori e pigmenti | Elettronica, Ceramica |

| Materiali da costruzione | Produzione di clinker di cemento | Edilizia, Produzione industriale |

Sei pronto a migliorare la lavorazione dei tuoi materiali sfusi con precisione ed efficienza? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche. Sia che tu operi nella metallurgia, nella scienza dei materiali o nella lavorazione chimica, la nostra esperienza garantisce prestazioni e affidabilità ottimali. Contattaci oggi stesso per discutere come possiamo personalizzare una soluzione per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori