I forni a tubo rotante funzionano utilizzando una fonte di calore esterna per riscaldare un tubo cilindrico che ruota lentamente. Mentre il materiale all'interno si rovescia, viene continuamente miscelato e messo a contatto con le pareti interne calde del tubo, assicurando un trasferimento di calore eccezionalmente uniforme ed efficiente in tutto il lotto.

Il principio fondamentale di un forno a tubo rotante non riguarda solo il raggiungimento di una temperatura target, ma l'utilizzo della rotazione meccanica per risolvere la sfida persistente del riscaldamento uniforme di materiali sciolti e scorrevoli in un processo dinamico e continuo.

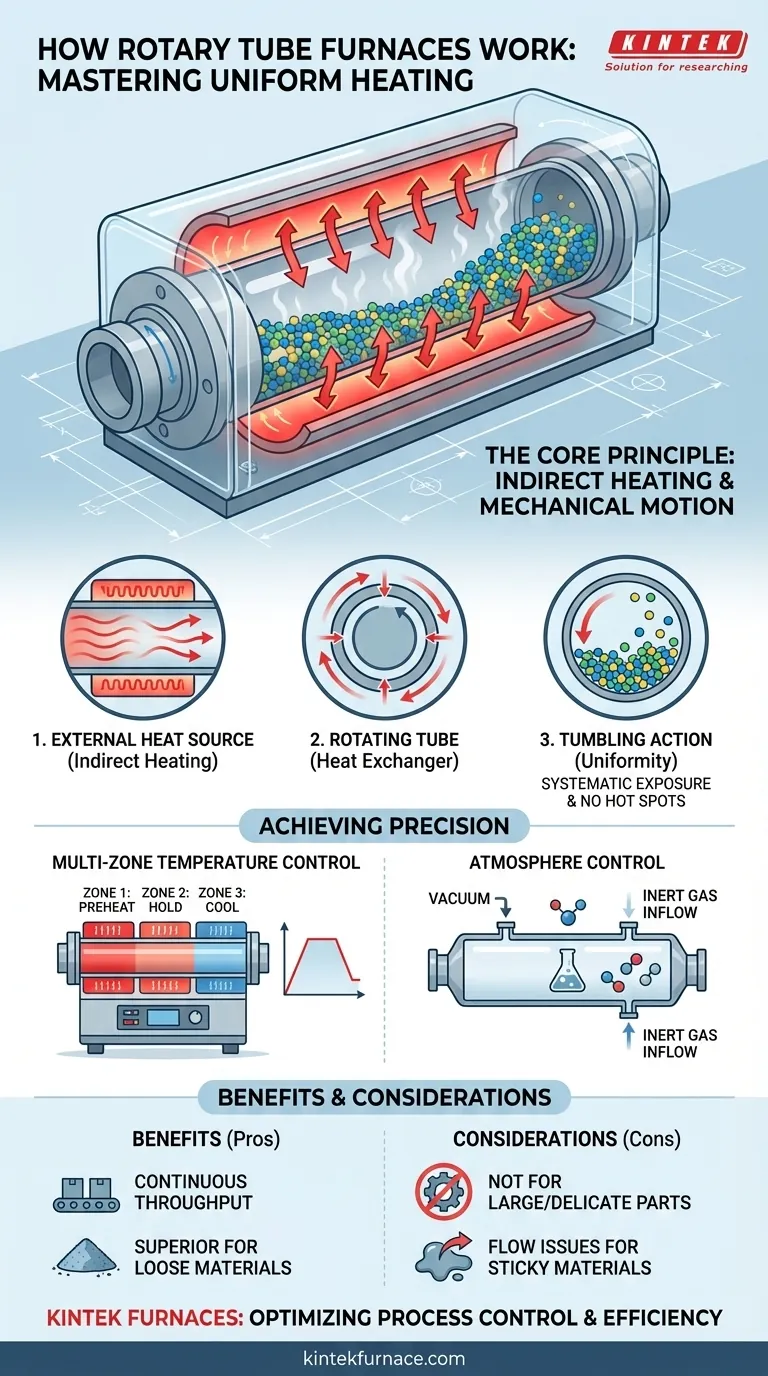

Il Principio Fondamentale: Riscaldamento Indiretto e Movimento Meccanico

La struttura di un forno a tubo rotante combina elegantemente due concetti fondamentali: riscaldamento indiretto e agitazione costante del materiale. Questa combinazione è ciò che lo rende così efficace per specifiche applicazioni industriali e di laboratorio.

La Fonte di Calore Esterna

Il processo inizia con il calore generato all'esterno della camera di processo principale. Ciò si ottiene tipicamente con elementi riscaldanti elettrici ad alta potenza o, in alcuni progetti, bruciatori a gas che producono gas di combustione caldi.

Questo metodo è noto come riscaldamento indiretto. Il materiale in lavorazione non entra mai in contatto diretto con gli elementi riscaldanti o con i sottoprodotti della combustione, il che è fondamentale per mantenere la purezza del materiale e controllare l'ambiente chimico.

Il Tubo Rotante Come Scambiatore di Calore

Il componente centrale è il tubo cilindrico, che ruota lentamente sul suo asse longitudinale. Questo tubo funge da scambiatore di calore altamente efficiente.

La sua superficie esterna assorbe l'energia termica dagli elementi riscaldanti esterni. Quel calore viene quindi condotto attraverso la parete del tubo fino alla superficie interna, dove viene trasferito al materiale di processo.

Il Ruolo Critico della Rotazione nell'Uniformità

La rotazione è la chiave dell'efficacia del forno. Mentre il tubo gira, il materiale sciolto all'interno (come polveri, granuli o pellet) viene costantemente sollevato e rovesciato.

Questa azione di ribaltamento assicura che tutte le particelle siano sistematicamente esposte alla parete interna calda del tubo. Elimina i punti caldi statici e i punti freddi comuni nei forni stazionari, risultando in una distribuzione della temperatura notevolmente uniforme in tutto il lotto di materiale.

Ottenere Precisione: Zone e Controllo dell'Atmosfera

I moderni forni a tubo rotante offrono controlli sofisticati che vanno oltre il semplice riscaldamento per consentire una lavorazione dei materiali precisa e ripetibile.

Controllo della Temperatura Multizona

Molti forni sono progettati con zone di controllo termico multiple e indipendenti lungo la lunghezza del tubo. Ciò consente agli operatori di creare un profilo di temperatura specifico.

Ad esempio, un materiale può essere riscaldato rapidamente nella prima zona, mantenuto a una temperatura di processo precisa attraverso le zone centrali e quindi raffreddato gradualmente nell'ultima zona, tutto all'interno di un unico passaggio continuo.

Gestione dell'Atmosfera di Processo

Questi forni sono eccezionalmente adatti per processi che richiedono un ambiente gassoso specifico. La natura sigillata del tubo consente il funzionamento in condizioni di vuoto o l'introduzione di un'atmosfera controllata.

Le porte per gas inerti (come azoto o argon) e lo sfiato consentono agli operatori di prevenire ossidazioni indesiderate o di facilitare reazioni chimiche specifiche, come nella deposizione chimica da fase vapore (CVD).

Comprendere i Compromessi e le Considerazioni

Sebbene potenti, un forno a tubo rotante è uno strumento specializzato. Comprendere i suoi punti di forza e i suoi limiti è fondamentale per utilizzarlo efficacemente.

Vantaggio: Produttività Continua

A differenza dei forni a lotti, questi forni sono progettati per un flusso di materiale continuo o semi-continuo. Ciò li rende ideali per la produzione industriale in cui un'elevata produttività è necessaria per soddisfare le esigenze di produzione.

Vantaggio: Superiore per Materiali Sciolti

La struttura è ottimizzata per la lavorazione di materiali sciolti e scorrevoli come polveri, minerali e pellet. L'azione di ribaltamento non solo riscalda il materiale, ma aiuta anche a eliminare l'umidità e altri volatili in modo efficiente.

Limitazione: Idoneità del Materiale

Questo metodo non è adatto per pezzi solidi di grandi dimensioni, strutture delicate che potrebbero essere danneggiate dal ribaltamento o liquidi. Il processo dipende interamente dalla capacità del materiale di fluire e rovesciarsi liberamente.

Potenziale Insidia: Problemi di Flusso del Materiale

Alcuni materiali, in particolare sostanze organiche ad alta viscosità, possono diventare appiccicosi quando riscaldati e possono agglomerarsi o ricoprire l'interno del tubo. Potrebbero essere necessarie caratteristiche avanzate come vibratori a martello o camere di riscaldamento per prevenire la condensazione e garantire un flusso di materiale costante.

Il Forno a Tubo Rotante è Adatto al Tuo Processo?

La scelta dell'attrezzatura termica appropriata dipende interamente dal tuo materiale e dal tuo obiettivo.

- Se la tua attenzione principale è la produzione continua e ad alto volume di polveri o pellet: Un forno a tubo rotante è una scelta ideale per la sua produttività e efficienza di processo senza pari.

- Se la tua attenzione principale è ottenere la massima uniformità di temperatura in un materiale sciolto: Il meccanismo di rotazione è superiore ai forni statici per prevenire punti caldi e garantire una qualità del prodotto costante.

- Se la tua attenzione principale è un processo chimico sensibile come la calcinazione o la CVD: La combinazione di zone di temperatura precise e controllo dell'atmosfera rende questo uno strumento potente e necessario.

In definitiva, la scelta di un forno a tubo rotante è una decisione per dare priorità al controllo del processo, all'uniformità e alla produttività continua per i materiali granulari.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Metodo di Riscaldamento | Riscaldamento indiretto tramite elementi esterni, garantendo la purezza del materiale |

| Rotazione | Ribaltamento continuo per una distribuzione uniforme del calore e miscelazione |

| Idoneità del Materiale | Ideale per materiali sciolti e scorrevoli come polveri e pellet |

| Controllo della Temperatura | Sistemi multizona per profili precisi e risultati ripetibili |

| Controllo dell'Atmosfera | Tubo sigillato consente vuoto o ambienti gassosi controllati (es. gas inerti) |

| Produttività | Progettato per produzione continua o semi-continua ad alto volume |

| Limitazioni | Non adatto per solidi di grandi dimensioni, oggetti delicati o liquidi; potrebbe richiedere vibratori per problemi di flusso |

Aggiorna l'elaborazione termica del tuo laboratorio con i forni a tubo rotante avanzati di KINTEK! Sfruttando una R&S eccezionale e una produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature. La nostra linea di prodotti, che include forni rotanti, forni a muffola, a tubo, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Sia che tu stia lavorando con polveri, granuli o richieda una produttività continua, i nostri forni garantiscono un riscaldamento uniforme, un controllo preciso e un'efficienza migliorata. Contattaci oggi per discutere come possiamo ottimizzare il tuo processo e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i due principali tipi di forni rotanti in base al loro metodo di riscaldamento? Spiegazione del riscaldamento diretto vs. indiretto

- Quali sono le velocità di rotazione tipiche per un forno rotante e come influenzano il tempo di ritenzione del materiale? Ottimizza le prestazioni del tuo forno

- Quali sono i vantaggi dell'utilizzo di un forno rotativo per l'essiccazione e l'arrostimento di materiali in polvere? Ottenere un riscaldamento uniforme ed efficienza

- Come vengono utilizzate le fornaci rotanti a tubo nella calcinazione di scisti bituminosi? Convertire efficientemente il cherogene in idrocarburi

- Qual è il principio di funzionamento di un forno di sinterizzazione a tubo rotante? Ottenere un riscaldamento uniforme per polveri e granuli

- Qual è l'importanza complessiva della scelta del giusto design del forno rotante? Aumentare l'efficienza e la qualità nella lavorazione termica

- Come il design rotante del forno di sinterizzazione a tubo rotante migliora l'uniformità del riscaldamento? Ottenere risultati costanti

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari