Sebbene potente, la deposizione chimica da fase vapore assistita da plasma (PECVD) non è esente da sfide operative. I limiti principali del PECVD sono l'estrema sensibilità ai parametri di processo, un'alta suscettibilità alla contaminazione e il costo e la complessità significativi delle apparecchiature richieste. Questi fattori richiedono un alto livello di controllo del processo per ottenere risultati stabili e riproducibili.

Il compromesso fondamentale del PECVD è accettare una maggiore complessità operativa e costi più elevati in cambio del suo vantaggio distintivo: la capacità di depositare film sottili uniformi e di alta qualità a basse temperature su materiali che non potrebbero resistere ad altri processi termici.

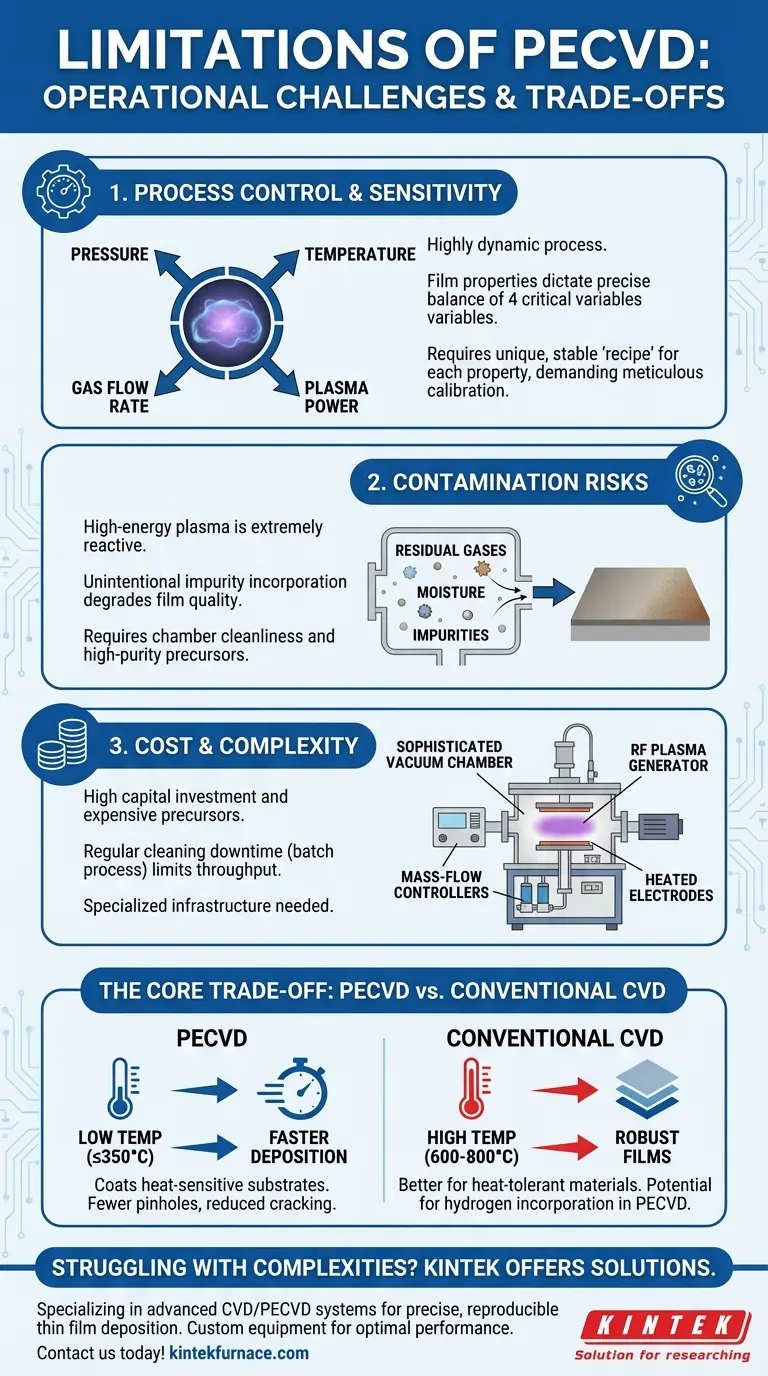

La Sfida Principale: Controllo del Processo e Riproducibilità

Il PECVD è un processo altamente dinamico. Il suo successo dipende dal controllo preciso e stabile di molteplici variabili interdipendenti, rendendolo più una "ricetta" complessa che una semplice procedura.

Le Quattro Variabili Critiche

Le proprietà del film finale sono determinate da un delicato equilibrio tra quattro parametri chiave: pressione, temperatura, portata di gas e potenza del plasma. Una piccola deviazione in uno qualsiasi di questi può alterare significativamente la densità, la sollecitazione, la composizione chimica e le caratteristiche elettriche del film.

Il Problema della "Ricetta"

Ottenere una proprietà specifica del film richiede lo sviluppo di una ricetta di processo unica e stabile. Mantenere questa stabilità da un ciclo all'altro e di giorno in giorno è una sfida operativa significativa, che richiede una calibrazione meticolosa e una manutenzione del sistema.

Alta Sensibilità alla Contaminazione

L'ambiente di plasma ad alta energia è estremamente reattivo. Qualsiasi gas residuo, umidità o impurità all'interno della camera a vuoto può essere incorporato involontariamente nel film, degradandone la qualità e le prestazioni. Ciò rende la pulizia della camera e i gas precursori di elevata purezza assolutamente critici.

Comprendere i Compromessi: PECVD rispetto a CVD Convenzionale

Per comprendere i limiti del PECVD, è utile confrontarlo con la sua controparte termica, la deposizione chimica da fase vapore convenzionale (CVD).

Il Vantaggio della Temperatura

Il vantaggio distintivo del PECVD è la sua bassa temperatura di deposizione (spesso 350°C o inferiore), rispetto ai 600-800°C richiesti per la CVD termica. Ciò consente di rivestire substrati sensibili al calore come plastiche o wafer semiconduttori con circuiti preesistenti senza causare danni termici.

Il Vantaggio di Velocità e Qualità

Il PECVD offre generalmente velocità di deposizione molto più elevate rispetto alla CVD convenzionale. I film risultanti hanno spesso meno porosità e un ridotto rischio di fessurazione poiché la bassa temperatura minimizza lo stress termico.

Il Costo Nascosto del Plasma

Sebbene la bassa temperatura sia un vantaggio, il plasma stesso può essere un limite. Ad esempio, l'idrogeno proveniente dai gas precursori può essere incorporato nel film, il che può essere un'impurità indesiderata per alcune applicazioni ottiche o elettroniche ad alte prestazioni.

Limiti Pratici ed Economici

Oltre alla fisica del processo, diversi fattori pratici ed economici limitano l'applicazione del PECVD.

Elevato Investimento di Capitale

I sistemi PECVD sono complessi e costosi. Richiedono una camera a vuoto sofisticata, molteplici controllori di flusso di massa per una gestione precisa dei gas, un generatore di plasma RF e gruppi elettrodi riscaldati. Ciò rappresenta un costo di capitale iniziale significativo.

Costi dei Materiali Precursori

I gas chimici specializzati (precursori) utilizzati nel PECVD possono essere costosi e alcuni possono essere pericolosi. Ciò contribuisce al costo operativo complessivo e richiede infrastrutture specializzate per la manipolazione e lo stoccaggio sicuri.

Manutenzione e Produttività

Il processo al plasma richiede una pulizia regolare della camera per rimuovere il materiale depositato dalle pareti, il che comporta tempi di inattività. Essendo un processo batch, il tempo impiegato per caricare, evacuare, depositare e scaricare i substrati può limitare la produttività complessiva della fabbrica.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di deposizione corretta richiede di allineare le sue capacità e limitazioni con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura: Il PECVD è spesso la scelta superiore o l'unica praticabile grazie al suo processo a bassa temperatura.

- Se il tuo obiettivo principale è depositare film semplici e robusti su materiali resistenti al calore: La CVD termica convenzionale o un metodo di deposizione fisica (PVD) potrebbe essere una soluzione più conveniente.

- Se il tuo obiettivo principale è ottenere la massima purezza del film per applicazioni avanzate: Devi gestire attentamente il potenziale di contaminazione del PECVD o considerare metodi alternativi di alta purezza.

Comprendere questi limiti ti permette di sfruttare i vantaggi distintivi del PECVD per le applicazioni giuste, garantendo sia il successo tecnico che la fattibilità economica.

Tabella Riassuntiva:

| Limitazione | Dettagli Chiave |

|---|---|

| Controllo del Processo | Alta sensibilità a pressione, temperatura, flusso di gas e potenza del plasma; richiede uno sviluppo di ricette preciso e stabilità. |

| Contaminazione | L'ambiente di plasma è reattivo, portando all'incorporazione di impurità; richiede elevata pulizia della camera e gas puri. |

| Costo e Complessità | Elevato investimento di capitale per le apparecchiature; precursori costosi e manutenzione; l'elaborazione batch limita la produttività. |

| Compromessi | Vantaggio della bassa temperatura rispetto al potenziale di incorporazione dell'idrogeno; produttività inferiore rispetto alle alternative. |

Stai lottando con le complessità del PECVD? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, per aiutarti a ottenere una deposizione di film sottili precisa e riproducibile. Con le nostre capacità di personalizzazione approfondite, adattiamo le apparecchiature alle tue esigenze uniche, garantendo prestazioni ottimali ed efficienza dei costi. Contattaci oggi stesso per discutere come possiamo migliorare la produttività del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari