Nella loro essenza, gli elementi riscaldanti in carburo di silicio (SiC) di tipo SC sono definiti dalla loro unica configurazione a spirale singola e dalle proprietà fondamentali del materiale. Questo design offre un'eccezionale uniformità di temperatura, un'elevata stabilità alle alte temperature e la specifica resistenza elettrica necessaria per una generazione di calore efficiente nei forni industriali e di laboratorio.

La designazione "SC" si riferisce alla costruzione a spirale singola dell'elemento. Questo non è un dettaglio minore; è la scelta progettuale fondamentale che rende questo tipo di elemento la soluzione definitiva per applicazioni che richiedono calore costante e uniforme su una vasta area superficiale.

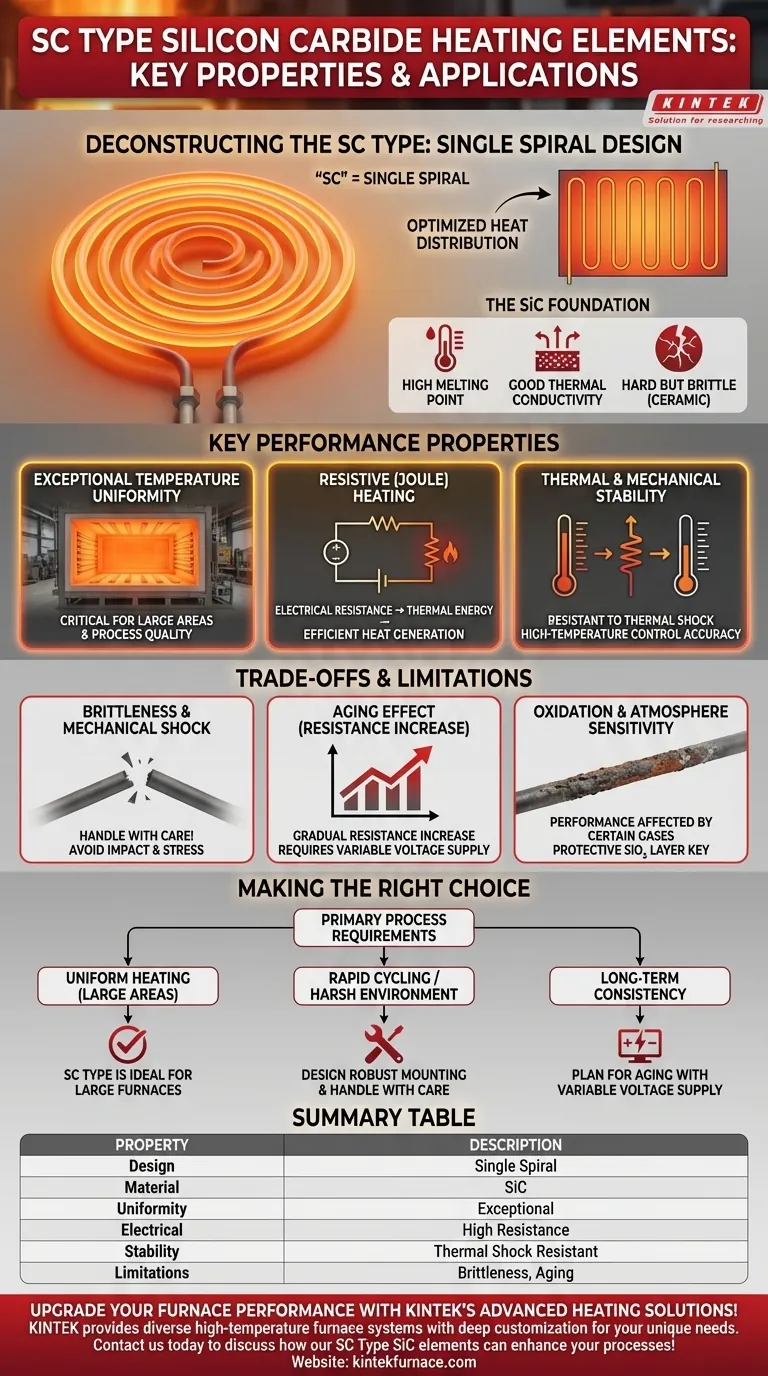

Decomporre il tipo SC: dal materiale al design

Comprendere l'elemento di tipo SC richiede di considerare sia la sua forma fisica che le proprietà intrinseche del materiale di cui è fatto.

Cosa significa "SC": la spirale singola

La "SC" nel nome sta esplicitamente per Single Spiral (spirale singola). Questa configurazione fisica è il principale elemento distintivo.

Questo design è progettato per ottimizzare la distribuzione del calore, rendendolo particolarmente efficace per creare un ambiente termico coerente su un'ampia superficie.

La base in carburo di silicio (SiC)

L'elemento è fabbricato in carburo di silicio, un materiale ceramico duro e fragile. Questo materiale di base fornisce le caratteristiche fondamentali richieste per il funzionamento ad alta temperatura.

Le proprietà chiave del materiale includono un alto punto di fusione, una buona conduttività termica e resistenza alla deformazione a temperature estreme.

Proprietà prestazionali chiave spiegate

La combinazione del materiale SiC e del design a spirale singola si traduce in un insieme specifico di caratteristiche prestazionali che ne determinano i casi d'uso ideali.

Vantaggio primario: eccezionale uniformità di temperatura

Il design a spirale singola, combinato con la buona conduttività termica del SiC, garantisce una differenza di temperatura molto piccola sulla superficie dell'elemento.

Questo è fondamentale in applicazioni come forni a cassa grande o forni a carrello dove l'uniformità della temperatura spaziale è cruciale per la qualità del processo, come nel trattamento dei metalli o nella cottura della ceramica.

Proprietà elettriche: il principio del riscaldamento resistivo

Questi elementi funzionano tramite riscaldamento resistivo (Joule). Sono progettati per avere un'elevata ma non isolante resistenza elettrica.

Quando una corrente elettrica attraversa il materiale SiC, questa resistenza fa sì che l'elemento si riscaldi, convertendo l'energia elettrica in energia termica. Ciò richiede un materiale sufficientemente conduttivo da consentire il flusso di corrente ma sufficientemente resistivo da generare un calore sostanziale.

Stabilità termica e meccanica

Gli elementi di tipo SC sono noti per la loro capacità di resistere alle alte temperature senza deformarsi o fondere. Sono anche resistenti ai danni causati da cicli rapidi di riscaldamento e raffreddamento (shock termico).

Questa stabilità consente un'elevata precisione di controllo della temperatura, fornendo una fonte di calore affidabile e stabile per processi esigenti.

Comprendere i compromessi e le limitazioni

Nessun componente è perfetto per ogni scenario. Riconoscere i limiti degli elementi di tipo SC è fondamentale per un'implementazione di successo e una affidabilità a lungo termine.

Fragilità e shock meccanico

Come la maggior parte delle ceramiche, il carburo di silicio è duro ma fragile. Ciò rende gli elementi suscettibili a fratture se sottoposti a impatti meccanici o a manipolazione e installazione improprie.

È necessario prestare attenzione durante l'installazione e la manutenzione per evitare stress fisici sugli elementi.

L'effetto invecchiamento: un aumento graduale della resistenza

Durante la sua vita operativa, la resistenza elettrica di un elemento in carburo di silicio aumenterà gradualmente. Questo fenomeno è noto come invecchiamento.

Questo cambiamento è prevedibile ma deve essere gestito. Spesso richiede un sistema di alimentazione (tipicamente utilizzando trasformatori o tiristori) che può aumentare la tensione nel tempo per mantenere la potenza e la temperatura desiderate.

Ossidazione e sensibilità all'atmosfera

Sebbene il SiC sia resistente all'ossidazione, le sue prestazioni e la sua durata possono essere influenzate dall'atmosfera del forno. Alcuni gas reattivi possono accelerare il processo di invecchiamento o causare guasti prematuri.

Lo strato protettivo di biossido di silicio (SiO₂) che si forma sulla superficie dell'elemento è fondamentale per la sua longevità, ma questo strato può essere compromesso in specifici ambienti chimici.

Fare la scelta giusta per la tua applicazione

La scelta dell'elemento riscaldante corretto dipende interamente dai requisiti primari del tuo processo. Utilizza queste proprietà come guida per determinare se il tipo SC è la soluzione giusta.

- Se il tuo obiettivo principale è il riscaldamento uniforme su grandi aree: Il design a spirale singola del tipo SC è progettato specificamente per questo ed è una scelta ideale per forni a camera grande.

- Se il tuo obiettivo principale è il ciclaggio rapido o un ambiente meccanicamente difficile: Devi tenere conto della fragilità dell'elemento e progettare un sistema di montaggio robusto per prevenire shock meccanici.

- Se il tuo obiettivo principale è la coerenza operativa a lungo termine: Prevedi il naturale invecchiamento dell'elemento incorporando un alimentatore a tensione variabile per mantenere una produzione di calore stabile per tutta la sua durata.

In definitiva, la scelta dell'elemento riscaldante giusto consiste nell'allineare le proprietà intrinseche del componente con le esigenze critiche della tua specifica applicazione.

Tabella riassuntiva:

| Proprietà | Descrizione |

|---|---|

| Design | Configurazione a spirale singola per una distribuzione ottimizzata del calore |

| Materiale | Carburo di silicio (SiC) con alto punto di fusione e conduttività termica |

| Uniformità di temperatura | Eccezionale consistenza su ampie superfici |

| Proprietà elettriche | Alta resistenza per un efficiente riscaldamento resistivo (Joule) |

| Stabilità termica | Resistente alla deformazione e allo shock termico ad alte temperature |

| Limitazioni | Fragilità, invecchiamento (aumento della resistenza) e sensibilità a determinate atmosfere |

Migliora le prestazioni del tuo forno con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, offrendo un riscaldamento affidabile e uniforme e un'efficienza a lungo termine. Contattaci oggi per discutere come i nostri elementi riscaldanti in SiC di tipo SC possono migliorare i tuoi processi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità