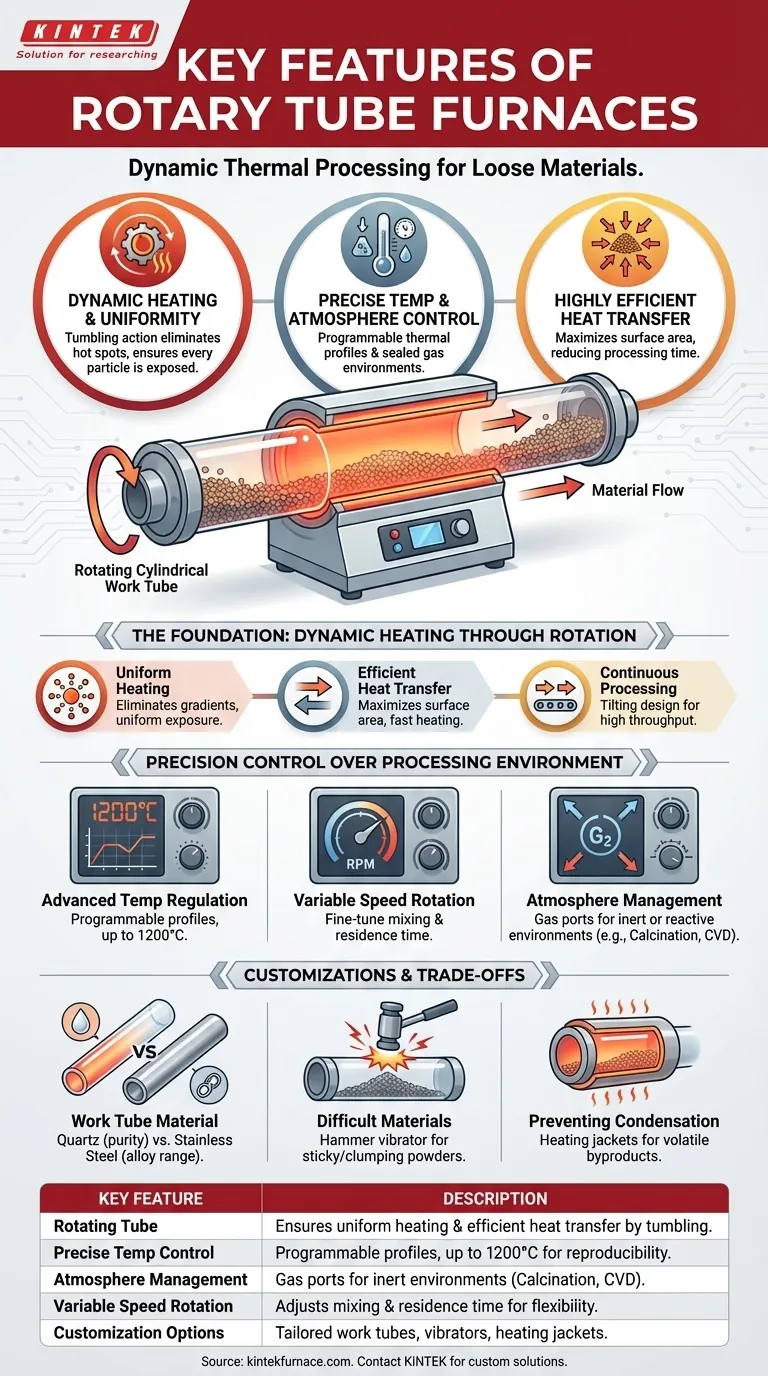

Essenzialmente, i forni a tubo rotante sono definiti da tre caratteristiche principali: un tubo di lavoro cilindrico rotante, sistemi di controllo preciso della temperatura e dell'atmosfera e un design che promuove un trasferimento di calore altamente efficiente. Questa combinazione consente l'elaborazione termica dinamica e uniforme di materiali sfusi come polveri e granuli, cosa difficile da ottenere in un forno statico.

Il vantaggio centrale di un forno a tubo rotante non è una singola caratteristica, ma come lavorano in concerto. La rotazione garantisce un riscaldamento uniforme, mentre i controller avanzati consentono di gestire con precisione il profilo termico e l'atmosfera, creando un ambiente di lavorazione altamente riproducibile.

Le fondamenta: riscaldamento dinamico tramite rotazione

La caratteristica distintiva di questo tipo di forno è la sua capacità di rimescolare il materiale durante il riscaldamento. Questa azione meccanica è la fonte dei suoi benefici primari.

Come la rotazione crea uniformità

Ruotando continuamente, il forno assicura che ogni particella del materiale sia esposta alla fonte di calore e all'atmosfera circostante. Questo movimento di rimescolamento elimina i punti caldi e i gradienti di temperatura comuni nell'elaborazione a lotti statica, portando a un riscaldamento eccezionalmente uniforme.

Raggiungere un efficiente trasferimento di calore

La costante azione di miscelazione massimizza l'area superficiale del materiale che viene riscaldato. Ciò si traduce in un trasferimento di calore molto efficiente e rapido, riducendo il tempo complessivo necessario per portare l'intero lotto alla temperatura desiderata.

Abilitare l'elaborazione continua

Molti forni a tubo rotante sono progettati per essere inclinati, consentendo al materiale di essere caricato da un'estremità e scaricato continuamente dall'altra. Questa capacità è ideale per l'elaborazione continua a lotti in contesti industriali, riducendo al minimo la manipolazione dei materiali e aumentando la produttività.

Controllo di precisione sull'ambiente di lavorazione

Oltre alla rotazione meccanica, questi forni forniscono un controllo sofisticato su ogni parametro critico del processo.

Regolazione avanzata della temperatura

I moderni forni a tubo rotante sono dotati di controller digitali avanzati. Questi sistemi offrono profili termici programmabili, spesso con decine di segmenti per gestire velocità di riscaldamento, tempi di permanenza e velocità di raffreddamento.

Utilizzano elementi riscaldanti di alta qualità e isolamento in fibra ceramica per ottenere alta efficienza e temperature operative fino a 1200°C (2192°F).

Rotazione a velocità variabile

La velocità di rotazione è tipicamente gestita da un controllo della velocità variabile DC. La regolazione della velocità consente di ottimizzare il grado di miscelazione e, nei sistemi continui, di controllare il tempo di permanenza del materiale all'interno della zona calda.

Gestione dell'atmosfera

Per applicazioni sensibili come la calcinazione o la deposizione chimica da fase vapore (CVD), il controllo dell'ambiente gassoso è fondamentale. Questi forni possono essere dotati di porte di ingresso e uscita del gas (ad esempio, ingresso gas inerte da 1/4", sfiato KF25) per mantenere un'atmosfera specifica, come un ambiente di gas inerte, o per rimuovere efficacemente i sottoprodotti della reazione.

Comprendere le personalizzazioni e i compromessi

Un forno a tubo rotante non è una soluzione universale. I suoi componenti sono scelti in base all'applicazione specifica, ognuno con le proprie implicazioni.

Materiale e design del tubo di lavoro

La scelta del tubo di lavoro è fondamentale. I tubi al quarzo sono comuni per la loro elevata purezza e resistenza agli shock termici, mentre l'acciaio inossidabile e altre leghe sono utilizzati per diversi intervalli di temperatura o quando il quarzo è chimicamente inadatto. La dimensione e la forma possono essere personalizzate per esigenze di capacità specifiche.

Gestione di materiali difficili

Il rimescolamento standard non è efficace per tutti i materiali. Per polveri organiche ad alta viscosità o appiccicose, è possibile aggiungere un vibratore a martello opzionale al tubo per prevenire l'agglomerazione e garantire un flusso adeguato.

Prevenzione della condensazione

Quando si lavora con materiali che rilasciano sottoprodotti volatili come il catrame, le camere riscaldanti possono essere montate sulle estremità del forno. Queste prevengono la condensazione nelle zone più fredde, che altrimenti potrebbero ostruire il sistema.

Fare la scelta giusta per la tua applicazione

La selezione delle caratteristiche giuste dipende interamente dal tuo obiettivo di lavorazione primario.

- Se la tua attenzione principale è la massima uniformità del processo: Dai priorità a un sistema con un controller di temperatura programmabile di alta qualità e una rotazione a velocità variabile per garantire che ogni particella sperimenti esattamente le stesse condizioni.

- Se la tua attenzione principale è la produzione ad alta produttività: Cerca un forno progettato per il funzionamento continuo con un meccanismo di inclinazione e solide capacità di manipolazione dei materiali.

- Se la tua attenzione principale è il controllo sensibile dell'atmosfera: Assicurati che il modello disponga di flange sigillate e delle porte del gas necessarie per gestire i tuoi specifici requisiti di gas inerte o sottovuoto.

- Se la tua attenzione principale è l'elaborazione di materiali difficili: Informati sulle opzioni specializzate come vibratori a martello per polveri appiccicose o camere riscaldanti per materiali che producono sottoprodotti condensabili.

In definitiva, la comprensione di queste caratteristiche chiave ti consente di configurare un forno a tubo rotante che corrisponda perfettamente ai requisiti del tuo materiale e del tuo processo.

Tabella riepilogativa:

| Caratteristica chiave | Descrizione |

|---|---|

| Tubo rotante | Garantisce un riscaldamento uniforme e un efficiente trasferimento di calore rimescolando materiali come polveri e granuli. |

| Controllo preciso della temperatura | Profili termici programmabili con controller digitali, operanti fino a 1200°C per risultati riproducibili. |

| Gestione dell'atmosfera | Porte di ingresso/uscita del gas per ambienti inerti, ideali per processi di calcinazione e CVD. |

| Rotazione a velocità variabile | Il controllo DC regola la miscelazione e il tempo di permanenza, migliorando la flessibilità del processo. |

| Opzioni di personalizzazione | Include materiali del tubo di lavoro (es. quarzo, acciaio inossidabile), vibratori a martello e camere riscaldanti per esigenze specifiche. |

Pronto a ottimizzare la lavorazione dei tuoi materiali con un forno a tubo rotante su misura? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi i Forni Rotanti, è completata da solide capacità di profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza e la produttività del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come si determina il profilo di temperatura appropriato per un forno rotante? Ottieni precisione con l'analisi TGA

- Cosa sono i forni rotanti a riscaldamento indiretto (calcinatori) e per quali processi sono adatti? Ottieni una purezza di processo impareggiabile

- Quali sono i due principali metodi di riscaldamento utilizzati nei forni rotativi? Scegli quello giusto per il tuo processo

- Come gestiscono i forni rotanti le variazioni della materia prima? Sfruttare progettazione e controllo per la coerenza

- Cosa rende i forni rotanti efficienti per la lavorazione termica? Ottieni un trasferimento di calore e una produttività superiori

- In che modo la versatilità dei forni a tubo rotante avvantaggia gli utenti? Ottenere un riscaldamento uniforme ed elaborazione continua

- In che modo i forni rotativi sono ecologici? Aumenta l'efficienza energetica e il riciclo dei rifiuti

- Qual è lo scopo del dispositivo rotante in un forno a tubo rotante? Ottenere un riscaldamento uniforme e una miscelazione efficiente