L'efficienza primaria di un forno rotante deriva dal suo design fondamentale: un cilindro inclinato e rotante abbinato a elementi riscaldanti esterni di alta qualità. Questa combinazione assicura che il materiale all'interno si rimescoli e scorra costantemente in avanti, esponendo ogni particella a una temperatura costante. Questo processo dinamico garantisce un riscaldamento eccezionalmente uniforme e consente un funzionamento continuo ad alta produttività.

Il vero vantaggio di un forno rotante non è semplicemente l'applicazione del calore, ma il modo intelligente in cui viene trasferito. Rimescolando continuamente il materiale attraverso una zona riscaldata controllata con precisione, massimizza il contatto termico con ogni particella, garantendo un livello di uniformità ed efficienza energetica che i metodi statici a lotto faticano a eguagliare.

I meccanismi di un trasferimento di calore superiore

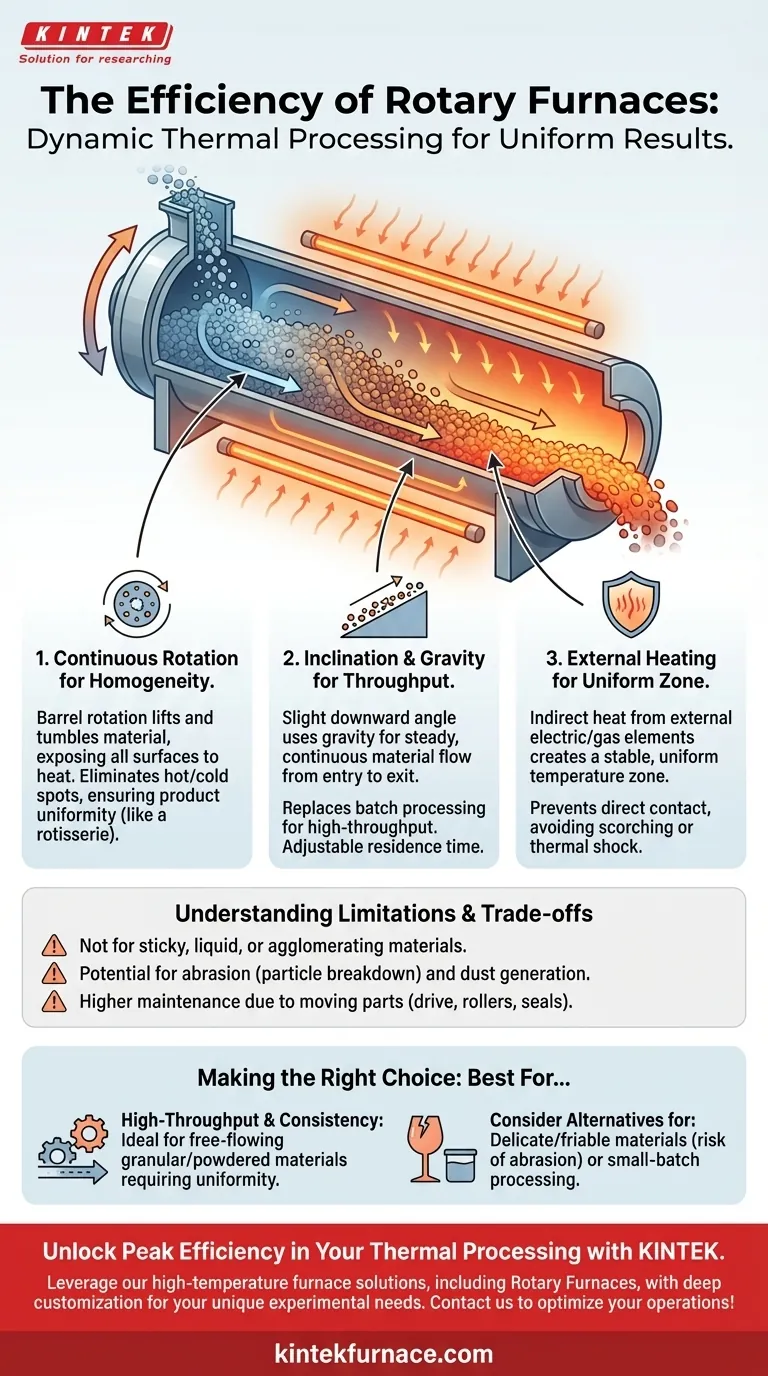

Per comprendere l'efficienza di un forno rotante, è necessario esaminare come i suoi tre elementi chiave di progettazione (rotazione, inclinazione e riscaldamento) lavorino in concerto.

Il ruolo della rotazione continua

La rotazione del cilindro del forno è il fattore più critico per l'efficienza. Mentre il cilindro gira, solleva e rimescola il materiale al suo interno.

Questa azione di miscelazione costante espone tutte le superfici del materiale al calore irradiato dalle pareti del forno. Questo processo elimina i punti caldi e freddi all'interno del letto di materiale, garantendo l'omogeneità del prodotto.

Pensala come a uno spiedo rotante. Girando costantemente, ogni parte del materiale riceve la stessa quantità di energia termica, garantendo un risultato uniforme e prevedibile.

L'impatto dell'inclinazione e della produttività

I forni rotanti sono impostati con una leggera angolazione verso il basso. Questa inclinazione utilizza la gravità per garantire un flusso costante e controllato del materiale dal punto di ingresso a quello di uscita.

Questo design consente la lavorazione continua, in cui la materia prima viene costantemente immessa da un'estremità e il prodotto finito viene scaricato dall'altra. Questo è fondamentalmente più efficiente per la produzione industriale su larga scala rispetto alla lavorazione a lotto con avvio e arresto.

La velocità di rotazione e l'angolo di inclinazione possono essere regolati per controllare con precisione il tempo di permanenza (quanto tempo il materiale trascorre all'interno del forno) per una lavorazione ottimale.

Riscaldamento uniforme dagli elementi esterni

Il calore viene applicato all'esterno del cilindro rotante utilizzando elementi riscaldanti di alta qualità alimentati a gas o elettrici. Ciò fornisce calore radiante indiretto al materiale all'interno.

Questo metodo impedisce il contatto diretto tra il materiale e la fonte di calore, il che è fondamentale per prevenire la carbonizzazione o lo shock termico in materiali sensibili. Crea una zona di temperatura uniforme e stabile lungo la lunghezza del cilindro.

Comprendere i compromessi e i limiti

Sebbene sia altamente efficiente, un forno rotante non è la soluzione universale per tutte le esigenze di lavorazione termica. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Idoneità del materiale

I forni rotanti eccellono con materiali scorrevoli, granulari o in polvere. Sono meno adatti per materiali appiccicosi, che potrebbero agglomerarsi, o che sono in forma liquida, poiché questi possono rivestire le pareti del forno o fluire in modo incontrollato.

Potenziale di abrasione e polvere

L'azione di rimescolamento che rende questi forni così efficaci può anche essere uno svantaggio. Può causare attrito (la rottura delle particelle) in materiali fragili o abrasivi.

Questa stessa azione può anche generare polvere significativa, che potrebbe richiedere un sistema di raccolta polveri separato per la gestione, aumentando la complessità e il costo complessivo del sistema.

Complessità meccanica

Rispetto a un semplice forno a scatola statico, un forno rotante ha più parti mobili. Il sistema di azionamento, i rulli di supporto e, soprattutto, le guarnizioni a entrambe le estremità del cilindro richiedono ispezioni e manutenzioni regolari per garantire un funzionamento affidabile.

Fare la scelta giusta per il tuo processo

La selezione della tecnologia termica corretta dipende interamente dal materiale, dai requisiti di produttività e dal prodotto finale desiderato.

- Se la tua attenzione principale è l'alta produttività e la coerenza: Un forno rotante è una scelta ideale per la lavorazione continua di materiali granulari in cui l'uniformità del prodotto è fondamentale.

- Se la tua attenzione principale è la lavorazione di materiali delicati o friabili: Devi valutare attentamente l'impatto dell'azione di rimescolamento e considerare una velocità di rotazione inferiore o una tecnologia alternativa come un forno a letto statico.

- Se la tua attenzione principale è la lavorazione a piccoli lotti o la riduzione dei costi di capitale: Un forno a lotti più semplice potrebbe essere una soluzione più pratica, anche se la sua efficienza termica per unità è inferiore.

In definitiva, la forza del forno rotante risiede nella sua capacità di trasformare un principio semplice – la rotazione – in un potente strumento per la precisione termica su scala industriale.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Design di base | Cilindro inclinato e rotante con riscaldamento esterno per il movimento costante del materiale e l'esposizione uniforme al calore. |

| Fattori di efficienza | Rotazione continua per un riscaldamento omogeneo, inclinazione per un flusso controllato e riscaldamento esterno per zone di temperatura stabili. |

| Ideale per | Lavorazione ad alta produttività di materiali scorrevoli, granulari o in polvere che richiedono uniformità del prodotto. |

| Limitazioni | Non ideale per materiali appiccicosi o liquidi; potenziale di abrasione, generazione di polvere e maggiore manutenzione a causa delle parti mobili. |

Sblocca la massima efficienza nella tua lavorazione termica con KINTEK

Sfruttando una R&S eccezionale e una produzione interna, KINTEK fornisce ai laboratori diversi sistemi avanzati per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni rotanti, forni a muffola, a tubo, sottovuoto e a atmosfera, è completata da una forte capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche. Sia che abbiate bisogno di lavorazione ad alta produttività o di progetti personalizzati per materiali granulari, forniamo soluzioni affidabili ed efficienti dal punto di vista energetico che migliorano la produttività e garantiscono risultati uniformi.

Contattaci oggi per discutere come i nostri forni rotanti e altri sistemi possono ottimizzare le tue operazioni e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali