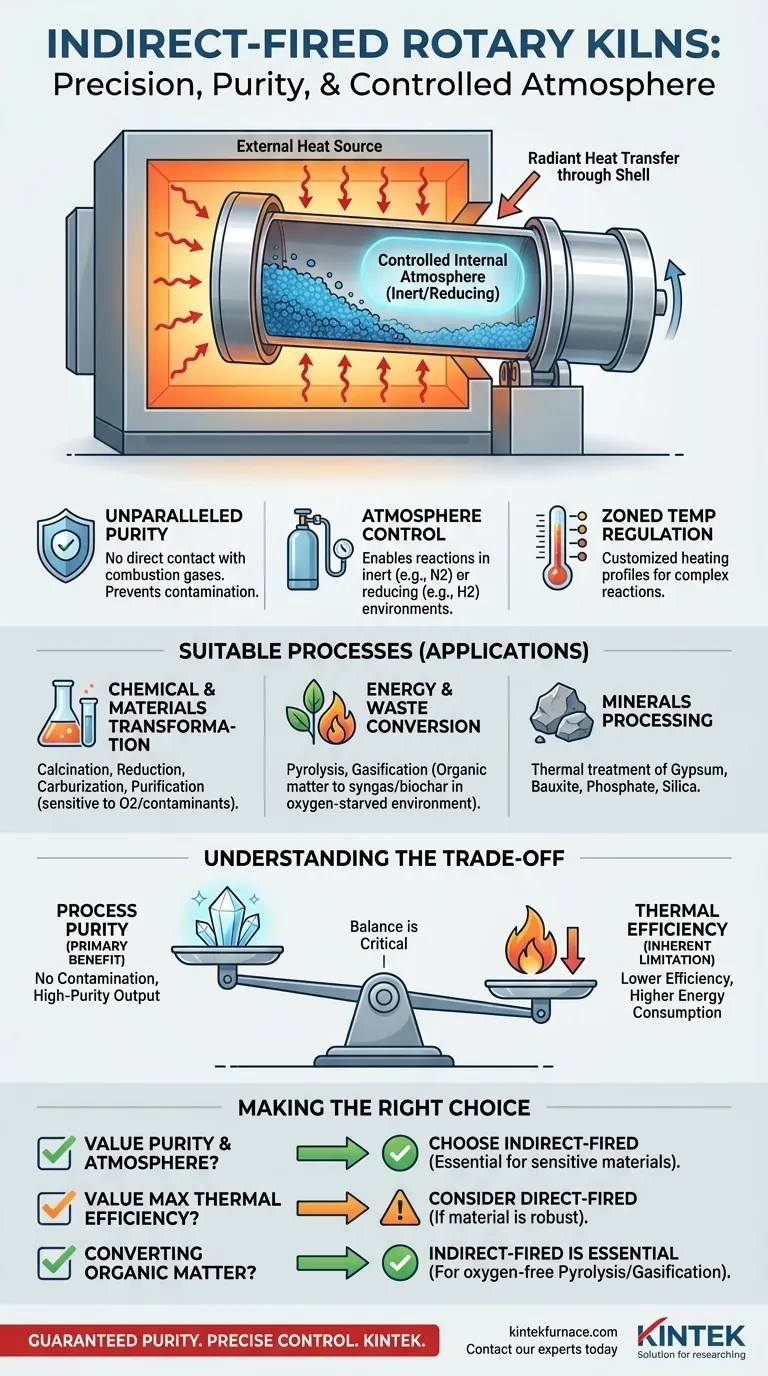

Fondamentalmente, un forno rotante a riscaldamento indiretto è un'unità di trattamento termico che riscalda il materiale senza alcun contatto diretto tra il materiale e i gas di combustione. Funziona riscaldando l'esterno di un tamburo rotante, consentendo al calore radiante di trasferirsi attraverso la parete del guscio al materiale che cade all'interno. Questo design offre un controllo impareggiabile sull'atmosfera interna.

Il vantaggio fondamentale di un forno a riscaldamento indiretto è la sua capacità di mantenere un'atmosfera di processo pura e controllata. Ciò lo rende la scelta superiore per materiali sensibili e reazioni chimiche specifiche, nonostante sia meno efficiente dal punto di vista termico rispetto alle alternative a riscaldamento diretto.

Come un forno a riscaldamento indiretto ottiene un controllo di precisione

Il design unico di un forno a riscaldamento indiretto, noto anche come calcinatore, è interamente incentrato sulla separazione della fonte di calore dal materiale di processo. Questa separazione è la chiave delle sue applicazioni specializzate.

Il principio fondamentale: riscaldamento esterno

Il forno è essenzialmente un tubo rotante alloggiato all'interno di un forno stazionario più grande o circondato da elementi riscaldanti. La fonte di calore riscalda l'esterno del tubo rotante e questa energia si irradia verso l'interno.

Mentre il forno ruota, rimescola continuamente il materiale, garantendo un'esposizione uniforme alla superficie interna riscaldata per un trasferimento di calore costante ed efficiente.

Creazione di un'atmosfera controllata

Poiché le fiamme o i sottoprodotti della combustione non entrano mai nella camera di processo, l'atmosfera interna può essere gestita con precisione.

Ciò consente ai processi di avvenire in ambienti inerti (ad es. azoto), riducenti (ad es. idrogeno) o altri ambienti gassosi specifici che sarebbero impossibili in un sistema a riscaldamento diretto in cui i gas di combustione si mescolano con il materiale.

Regolazione della temperatura a zone

I moderni forni indiretti dispongono spesso di più zone di riscaldamento indipendenti lungo la lunghezza del tamburo.

Ciò consente un profilo di temperatura altamente personalizzato, consentendo al materiale di essere riscaldato, mantenuto a una temperatura specifica e quindi raffreddato secondo i requisiti esatti di una reazione chimica.

Applicazioni chiave guidate dal controllo dell'atmosfera

La capacità di dettare l'ambiente interno rende i forni a riscaldamento indiretto essenziali per una serie di processi ad alta temperatura in cui purezza e reazioni specifiche sono fondamentali.

Trasformazione chimica e dei materiali

Questi forni sono ideali per reazioni ad alta temperatura sensibili all'ossigeno o ad altri contaminanti.

I processi chiave includono la calcinazione, la riduzione dei minerali metalliferi, la carburazione e la purificazione di vari materiali in cui è richiesta una specifica trasformazione chimica.

Conversione energetica e dei rifiuti

Il riscaldamento indiretto è fondamentale per processi come la pirolisi e la gassificazione.

In queste applicazioni, i materiali organici come biomassa o rifiuti vengono decomposti termicamente in un ambiente privo di ossigeno per produrre prodotti di valore come syngas o biochar, piuttosto che essere semplicemente inceneriti.

Lavorazione dei minerali

Le industrie utilizzano forni indiretti per il trattamento termico di minerali come gesso, bauxite, minerale fosfatico e sabbia silicea.

Il riscaldamento controllato ottiene specifici cambiamenti chimici e fisici nei minerali senza introdurre impurità dal gas di combustione.

Comprendere i compromessi

La scelta di un forno a riscaldamento indiretto comporta un chiaro compromesso tra controllo del processo ed efficienza operativa. Comprendere questo equilibrio è fondamentale per prendere una decisione informata.

Il vantaggio principale: purezza del processo

Il vantaggio definitivo è la prevenzione della contaminazione. Il materiale in lavorazione entra in contatto solo con il guscio del forno e con l'atmosfera controllata che si introduce, garantendo un prodotto finale puro.

La limitazione intrinseca: efficienza termica

Riscaldare un materiale attraverso un spesso guscio metallico è intrinsecamente meno efficiente che riscaldarlo con una fiamma diretta. Ciò significa che i forni a riscaldamento indiretto consumano generalmente più energia per unità di materiale lavorato rispetto ai loro omologhi a riscaldamento diretto.

Limitazioni di materiale e temperatura

La temperatura operativa massima del forno è limitata dalla metallurgia del tamburo rotante stesso. Il guscio deve resistere al riscaldamento esterno mantenendo l'integrità strutturale ad alte temperature, il che può essere un vincolo di progettazione per applicazioni a temperature ultra elevate.

Fare la scelta giusta per il tuo processo

I tuoi specifici obiettivi di processo determineranno se un forno a riscaldamento indiretto è la tecnologia corretta per le tue esigenze.

- Se la tua priorità principale è la purezza del processo e il controllo dell'atmosfera: un forno a riscaldamento indiretto è la scelta essenziale per reazioni sensibili o quando si producono materiali ad alta purezza che non possono essere contaminati dai gas di combustione.

- Se la tua priorità principale è la massima efficienza termica e la lavorazione di massa: un forno a riscaldamento diretto è probabilmente più conveniente, supponendo che il tuo materiale sia robusto e non influenzato negativamente dal contatto diretto con i gas di scarico.

- Se stai convertendo materia organica in carburante o biochar: l'ambiente privo di ossigeno di un forno a riscaldamento indiretto è non negoziabile per consentire la pirolisi o la gassificazione anziché la combustione.

In definitiva, la selezione della giusta tecnologia di forno si riduce alla comprensione se il tuo processo valorizza il controllo atmosferico più dell'efficienza termica grezza.

Tabella riassuntiva:

| Caratteristica | Vantaggio | Ideale per |

|---|---|---|

| Riscaldamento esterno | Nessuna contaminazione da gas di combustione | Materiali ad alta purezza, reazioni chimiche sensibili |

| Atmosfera controllata | Operare in ambienti inerti o riducenti | Pirolisi, gassificazione, riduzione di metalli |

| Controllo della temperatura a zone | Profili di riscaldamento precisi per reazioni complesse | Calcinazione, lavorazione dei minerali, purificazione |

Necessiti di una soluzione di trattamento termico che garantisca purezza e controllo preciso dell'atmosfera?

In KINTEK, siamo specializzati in attrezzature avanzate per il trattamento termico. La nostra esperienza nella progettazione e produzione di sistemi robusti garantisce che i tuoi materiali sensibili vengano lavorati nell'ambiente esatto di cui hanno bisogno, sia esso inerte, riducente o atmosfere specializzate per calcinazione, pirolisi o purificazione.

Parliamo della tua applicazione. Contatta oggi i nostri esperti per scoprire come un forno a riscaldamento indiretto personalizzato può ottimizzare il tuo processo e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali attrezzature di supporto sono necessarie per un sistema di forni rotativi? Componenti essenziali per una lavorazione termica efficiente

- Quali sono alcuni processi comuni eseguiti nei forni rotanti? Sblocca Soluzioni Efficienti per la Trasformazione dei Materiali

- In che modo la personalizzazione avvantaggia l'uso dei forni rotanti? Aumenta l'efficienza e la qualità con soluzioni su misura

- In che modo le specifiche dell'alimentatore vibrante influiscono sull'efficienza del forno rotante? Ottimizza il flusso e la stabilità dei materiali del tuo laboratorio

- Quali tipi di trasformazioni fisiche e chimiche avvengono in un forno rotativo? Padroneggia la lavorazione dei materiali per risultati superiori