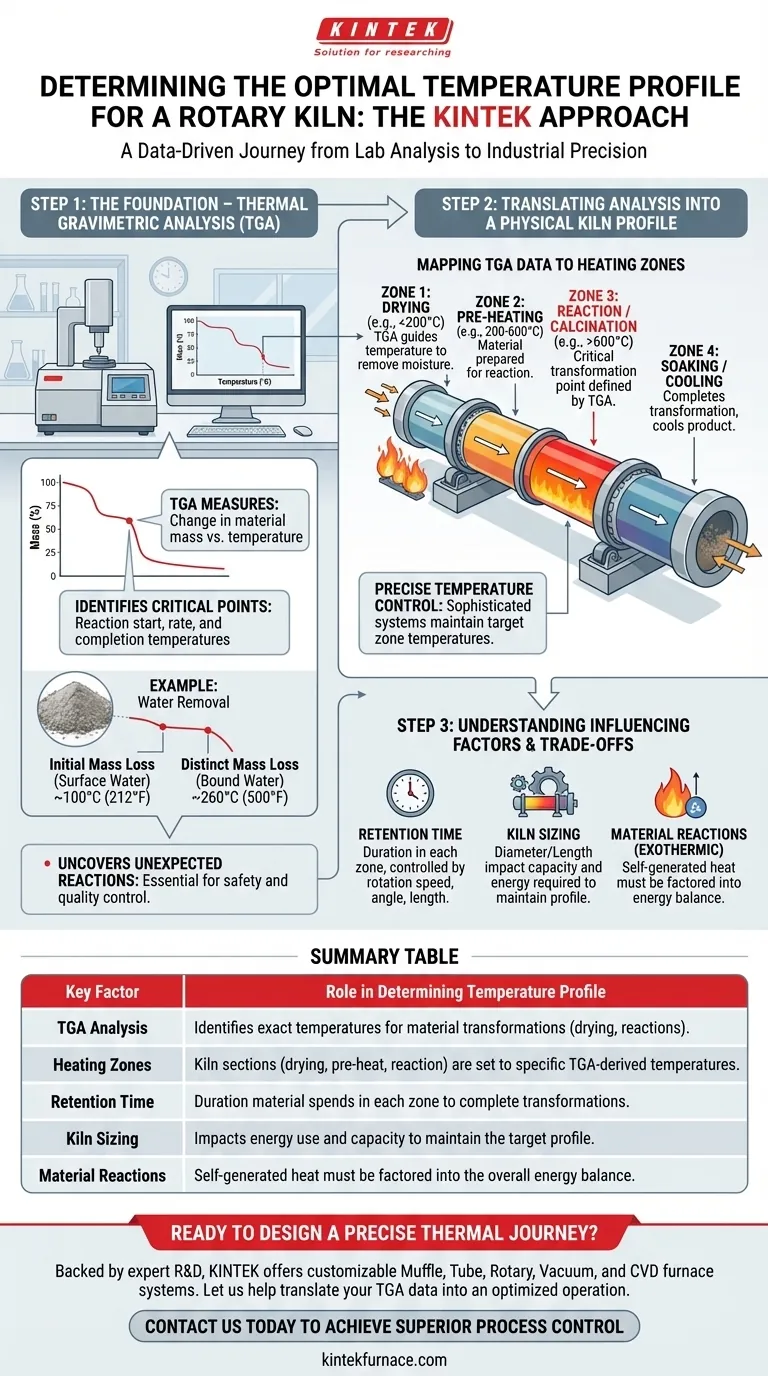

Per determinare il profilo di temperatura appropriato per un forno rotante, il metodo fondamentale utilizzato è l'analisi termogravimetrica (TGA). Questa analisi scientifica misura con precisione le variazioni di massa di un materiale durante il riscaldamento, identificando gli intervalli di temperatura esatti in cui si verificano trasformazioni fisiche e chimiche critiche, come l'essiccazione o le reazioni chimiche. Questi dati costituiscono il progetto per la programmazione delle zone di riscaldamento del forno.

Il principio fondamentale è che un forno rotante non opera a una singola temperatura, ma guida il materiale attraverso un preciso percorso termico. La TGA fornisce la mappa essenziale per questo percorso, rivelando le tappe critiche di temperatura che il tuo materiale deve raggiungere per ottenere il suo stato finale desiderato.

Le fondamenta: Analisi Termogravimetrica (TGA)

Un funzionamento di successo del forno inizia ben prima che il materiale venga caricato. Inizia con una profonda comprensione di come quel materiale si comporta sotto calore, che è precisamente ciò che fornisce la TGA.

Cosa misura la TGA

L'analisi termogravimetrica è una tecnica di laboratorio che misura la variazione di massa di un materiale in funzione della temperatura. In sostanza, ti dice a quale temperatura il tuo materiale guadagna o, più comunemente, perde peso.

Identificazione dei punti critici di temperatura

Questa perdita di peso è l'indicatore chiave di un cambiamento fisico o chimico. La TGA mostra chiaramente la temperatura alla quale inizia una reazione, la velocità con cui procede e la temperatura alla quale è completa.

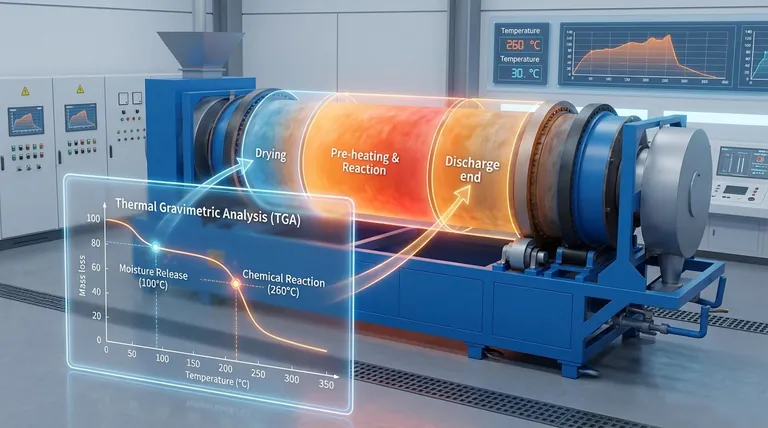

Un esempio pratico: rimozione dell'acqua

Una semplice curva TGA può differenziare tra la rimozione dell'umidità libera e dell'acqua chimicamente legata. Potresti osservare una perdita di massa iniziale intorno ai 100°C (212°F) mentre l'acqua superficiale evapora, seguita da un'altra distinta perdita di massa a una temperatura più alta, come 260°C (500°F), mentre vengono rilasciate molecole d'acqua più strettamente legate.

Scoprire reazioni inaspettate

Oltre alle trasformazioni pianificate, una TGA può anche rivelare reazioni collaterali impreviste. L'identificazione di queste reazioni in anticipo è fondamentale per il controllo del processo, la sicurezza e la garanzia della qualità del prodotto finale.

Tradurre l'analisi in un profilo fisico

I dati della TGA non sono solo teorici; informano direttamente la configurazione fisica e il funzionamento del forno rotante stesso. La curva di temperatura del laboratorio diventa il profilo di temperatura nell'unità industriale.

Il concetto di zone di riscaldamento

I forni rotanti non vengono riscaldati in modo uniforme. Sono progettati con più zone di riscaldamento distinte lungo la loro lunghezza, ognuna mantenuta a una temperatura specifica. Le zone comuni includono essiccazione, preriscaldamento, reazione (o calcinazione) e mantenimento/raffreddamento.

Mappatura dei dati TGA alle zone del forno

Le tappe critiche di temperatura identificate dalla TGA corrispondono direttamente a queste zone. Ad esempio, l'intervallo di temperatura in cui viene rimossa l'acqua libera determina la temperatura e la lunghezza della zona di essiccazione. La temperatura più alta in cui si verifica una decomposizione chimica definisce il setpoint per la zona di reazione.

Il ruolo del tempo di permanenza

L'analisi informa anche sul necessario tempo di permanenza, ovvero per quanto tempo il materiale deve rimanere in ciascuna zona per completare la sua trasformazione. Questo è controllato dalla velocità di rotazione del forno, dall'inclinazione e dalla lunghezza.

Controllo preciso della temperatura

Per mantenere questo profilo, i forni utilizzano sistemi di riscaldamento sofisticati, come forni esterni o bruciatori diretti interni. Questi sistemi sono controllati con precisione per mantenere ogni zona alla temperatura target derivata dalla TGA iniziale.

Comprendere i compromessi e i fattori influenti

Mentre la TGA fornisce la mappa termica ideale, la sua applicazione di successo dipende dalle caratteristiche fisiche e dai vincoli operativi del forno.

L'impatto delle dimensioni del forno

Il diametro e la lunghezza del forno sono fondamentali. Un forno più grande può processare più materiale (capacità) ma richiede una quantità significativamente maggiore di energia per mantenere il profilo di temperatura. La dimensione finale è una funzione del tempo di permanenza richiesto e del grado di riempimento desiderato, o "profondità del letto", del materiale.

Generazione di calore dal materiale

In alcuni processi, la reazione del materiale è esotermica, il che significa che genera il proprio calore. Questo deve essere considerato nei calcoli energetici per evitare il surriscaldamento e per mantenere un controllo preciso sul profilo di temperatura.

L'obiettivo è un sistema, non un numero

In definitiva, il profilo di temperatura non può essere considerato isolatamente. È una parte critica di un sistema che include la velocità di alimentazione, il tempo di permanenza, le dimensioni del forno e le proprietà chimiche del materiale stesso.

Come applicare questo al tuo processo

Il corretto profilo di temperatura dipende interamente dal tuo materiale e dal tuo obiettivo finale. Utilizzare la TGA come punto di partenza ti consente di personalizzare il processo con precisione.

- Se il tuo obiettivo principale è la semplice essiccazione: la tua TGA guiderà un profilo incentrato su una zona lunga e a bassa temperatura per rimuovere delicatamente l'umidità senza alterare la chimica del materiale.

- Se il tuo obiettivo principale è la calcinazione complessa: la tua TGA rivelerà molteplici punti di reazione ad alta temperatura, richiedendo un profilo sofisticato e multi-zona con un controllo della temperatura molto preciso.

- Se il tuo obiettivo principale è l'efficienza e la sicurezza del processo: una TGA approfondita è irrinunciabile per identificare tutte le reazioni, tenere conto delle loro esigenze energetiche e prevenire eventi imprevisti o un trattamento incompleto all'interno del forno.

Iniziando con un rigorosa analisi termica, trasformerai il funzionamento di un forno rotante dalla stima a una scienza precisa e basata sui dati.

Tabella riassuntiva:

| Fattore chiave | Ruolo nella determinazione del profilo di temperatura |

|---|---|

| Analisi Termogravimetrica (TGA) | Identifica le temperature esatte per le trasformazioni del materiale (essiccazione, reazioni). |

| Zone di riscaldamento | Le sezioni del forno (essiccazione, preriscaldamento, reazione) sono impostate a temperature specifiche derivate dalla TGA. |

| Tempo di permanenza | Durata in cui il materiale rimane in ogni zona per completare le trasformazioni. |

| Dimensioni del forno (diametro/lunghezza) | Influenza il consumo energetico e la capacità di mantenere il profilo target. |

| Reazioni del materiale (esotermiche) | Il calore autogenerato deve essere considerato nel bilancio energetico complessivo. |

Pronto a progettare un percorso termico preciso per il tuo materiale?

Supportata da R&S e produzione esperte, KINTEK offre sistemi avanzati di forni a muffola, a tubo, rotanti, sottovuoto e CVD, tutti personalizzabili per le tue esigenze di processo uniche. Il nostro team può aiutarti a tradurre i dati TGA in un funzionamento del forno ottimizzato ed efficiente.

Contattaci oggi stesso per discutere la tua applicazione e ottenere un controllo di processo superiore!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate