Fondamentalmente, un forno rotante gestisce le variazioni della materia prima attraverso la sua progettazione intrinseca, che combina la miscelazione continua con un controllo preciso e regolabile del tempo di lavorazione e della temperatura. La rotazione lenta e costante rimescola il materiale, mediando le incongruenze di dimensioni, umidità e composizione, mentre gli operatori affinano i parametri di processo per garantire un prodotto finale coerente.

La chiave della flessibilità di un forno rotante non è solo la sua capacità di tollerare input variabili, ma il suo meccanismo attivo per omogeneizzare tale materiale attraverso la rotazione fisica, consentendo al contempo agli operatori di regolare dinamicamente i parametri termici e di ritenzione.

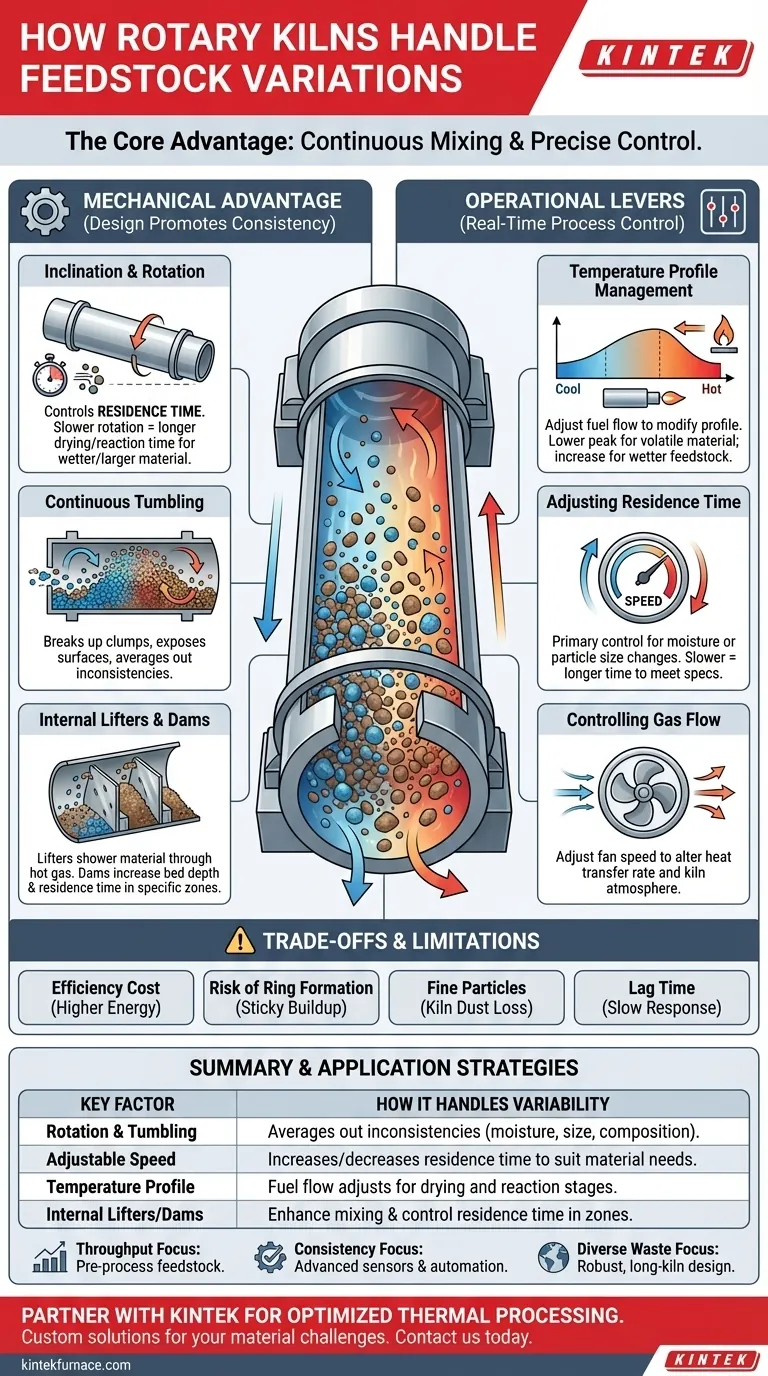

Il Vantaggio Meccanico: Come la Progettazione di un Forno Promuove la Coerenza

Le proprietà fisiche intrinseche di un forno rotante sono la sua prima linea di difesa contro la variabilità della materia prima. Questi elementi di progettazione lavorano insieme per normalizzare il materiale incoerente prima ancora che raggiunga le zone più calde.

Il Ruolo dell'Inclinazione e della Rotazione

Il forno è un cilindro lungo e rotante leggermente inclinato. Questa inclinazione, combinata con la velocità di rotazione, controlla direttamente quanto tempo il materiale rimane all'interno, una metrica nota come tempo di permanenza.

Se un lotto di materia prima è più umido o contiene particelle più grandi, un operatore può semplicemente rallentare la rotazione del forno. Ciò aumenta il tempo di permanenza, dando al materiale la durata necessaria per asciugarsi e reagire completamente.

Rotazione e Miscelazione Continua

Mentre il forno ruota, la materia prima viene continuamente sollevata lungo il lato del guscio e poi ricade. Questa miscelazione costante è il fattore più critico nella gestione della variabilità.

Questa azione rompe i grumi, espone tutte le superfici delle particelle ai gas caldi che fluiscono attraverso il forno e media le differenze nel letto di materiale. Assicura che le sacche di materiale più umido vengano mescolate con le parti più asciutte, creando uno stato più uniforme.

Sollevatori e Dighe Interne

Molti forni sono dotati di strutture interne per migliorare questa miscelazione. I sollevatori, o alette, sono piastre metalliche che sollevano il materiale più in alto prima che cada, facendolo cadere attraverso il flusso di gas caldo e migliorando il trasferimento di calore.

Dighe o anelli di contenimento possono essere installati per aumentare la profondità del letto di materiale in determinate zone. Ciò aumenta intenzionalmente il tempo di permanenza per una specifica fase di processo, come l'eliminazione dell'umidità, prima che il materiale prosegua.

Le Leve Operative: Controllo del Processo in Tempo Reale

Oltre alla progettazione fisica del forno, gli operatori dispongono di diversi potenti strumenti per compensare le variazioni della materia prima al volo.

Gestione Precisa del Profilo di Temperatura

Un forno non ha una singola temperatura. Mantiene un gradiente di temperatura lungo la sua lunghezza, da più freddo all'estremità di alimentazione a più caldo all'estremità di scarico vicino al bruciatore.

Gli operatori possono regolare il flusso di combustibile al bruciatore per modificare questo profilo. Se viene introdotto un materiale più volatile, possono abbassare la temperatura di picco. Se entra una materia prima più umida, possono aumentare il combustibile per aggiungere l'energia necessaria per l'asciugatura.

Regolazione del Tempo di Permanenza

Come accennato, la velocità di rotazione è un controllo primario. Questa è la regolazione più comune effettuata per compensare le variazioni di contenuto di umidità o dimensione delle particelle, dando al materiale il tempo necessario per soddisfare le specifiche del prodotto.

Controllo del Flusso di Gas

La velocità del gas caldo che attraversa il forno (tipicamente in controcorrente rispetto al flusso del materiale) è un'altra variabile chiave. La regolazione della velocità delle ventole può alterare la velocità di trasferimento del calore e controllare l'atmosfera interna del forno, che è fondamentale per specifiche reazioni chimiche.

Comprensione dei Compromessi e delle Limitazioni

Sebbene altamente flessibile, un forno rotante non è una soluzione perfetta per ogni variabilità, e spingere i suoi limiti comporta delle conseguenze.

Il Costo in Termini di Efficienza

Il modo più efficiente ed economico per far funzionare un forno è con una materia prima stabile e prevedibile. La regolazione costante per le variazioni richiede più energia e spesso si traduce in una minore produttività complessiva rispetto al funzionamento a regime stazionario.

Rischio di Formazione di Incrostazioni

Variazioni significative nella chimica della materia prima, in particolare con contenuto di alcali, zolfo o cloruri, possono causare l'adesione del materiale al rivestimento refrattario del forno, creando spessi accumuli noti come "incrostazioni" che interrompono il flusso del materiale e richiedono costosi fermi per la rimozione.

La Sfida delle Particelle Fini

Un eccesso di particelle fini nella materia prima può essere trascinato dal gas di scarico in rapido movimento. Ciò si traduce in perdite di materiale, note come "polvere di forno", e pone un carico maggiore sui sistemi di controllo dell'inquinamento atmosferico dell'impianto.

Ritardo nella Risposta

I forni rotanti sono sistemi massicci con un'enorme inerzia termica. Una modifica apportata da un operatore, come un aumento del combustibile, può richiedere molto tempo per stabilizzarsi e influenzare completamente il prodotto. Ciò rende estremamente difficile compensare variazioni rapide e ad alta frequenza.

Applicare Questo al Tuo Processo

La tua strategia per la gestione della materia prima dovrebbe allinearsi direttamente con il tuo obiettivo operativo primario.

- Se la tua priorità è massimizzare la produttività: Investi nel pre-trattamento della tua materia prima attraverso miscelazione, frantumazione o essiccazione per creare un input più omogeneo prima ancora che entri nel forno.

- Se la tua priorità è la coerenza assoluta del prodotto: Implementa controlli di processo avanzati con sensori (ad es. scanner del guscio, analizzatori dei gas di uscita) per automatizzare le regolazioni in tempo reale della velocità di rotazione e della temperatura.

- Se la tua priorità è la lavorazione di flussi di rifiuti altamente diversi: Dai priorità a una progettazione del forno robusta e conservativa con un rapporto lunghezza/diametro maggiore per garantire un tempo di permanenza sufficiente anche per i materiali più difficili.

Comprendendo questi principi meccanici e operativi, puoi sfruttare la flessibilità intrinseca del forno rotante per trasformare la variabilità del materiale da un passivo a una parte gestibile del tuo processo.

Tabella Riassuntiva:

| Fattore Chiave | Come Gestisce la Variabilità |

|---|---|

| Rotazione e Rimescolamento | Media le incongruenze di umidità, dimensioni e composizione. |

| Velocità Regolabile | Aumenta/diminuisce il tempo di permanenza per adattarsi alle esigenze del materiale. |

| Profilo di Temperatura | Il flusso di combustibile può essere regolato per gestire le fasi di asciugatura e reazione. |

| Sollevatori/Dighe Interne | Migliorano la miscelazione e controllano il tempo di permanenza in zone specifiche. |

Hai problemi con materie prime incoerenti nei tuoi processi termici? I nostri esperti possono aiutarti a selezionare o personalizzare una soluzione di forno rotante che trasformi la variabilità in un bene gestibile. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre forni e sistemi robusti ad alta temperatura, tutti personalizzabili per le tue sfide materiali uniche. Contatta il nostro team oggi stesso per discutere come possiamo ottimizzare il tuo processo per coerenza ed efficienza.

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero