In sintesi, l'uniformità del film in un sistema di deposizione chimica da fase vapore potenziata al plasma (PECVD) si ottiene attraverso caratteristiche dell'apparecchiatura che creano un ambiente di processo identico per ogni punto del substrato. Le caratteristiche più critiche sono un design del reattore che consente una distribuzione uniforme del gas su tutto il wafer, un controllo preciso e stabile della temperatura del supporto del substrato e un sistema di erogazione di potenza che genera una densità di plasma costante.

L'obiettivo delle apparecchiature PECVD avanzate non è solo quello di depositare un film, ma di gestire con precisione la fisica del plasma e la chimica della reazione. La vera uniformità deriva dalla creazione di un ambiente perfettamente stabile e omogeneo direttamente sopra la superficie del substrato.

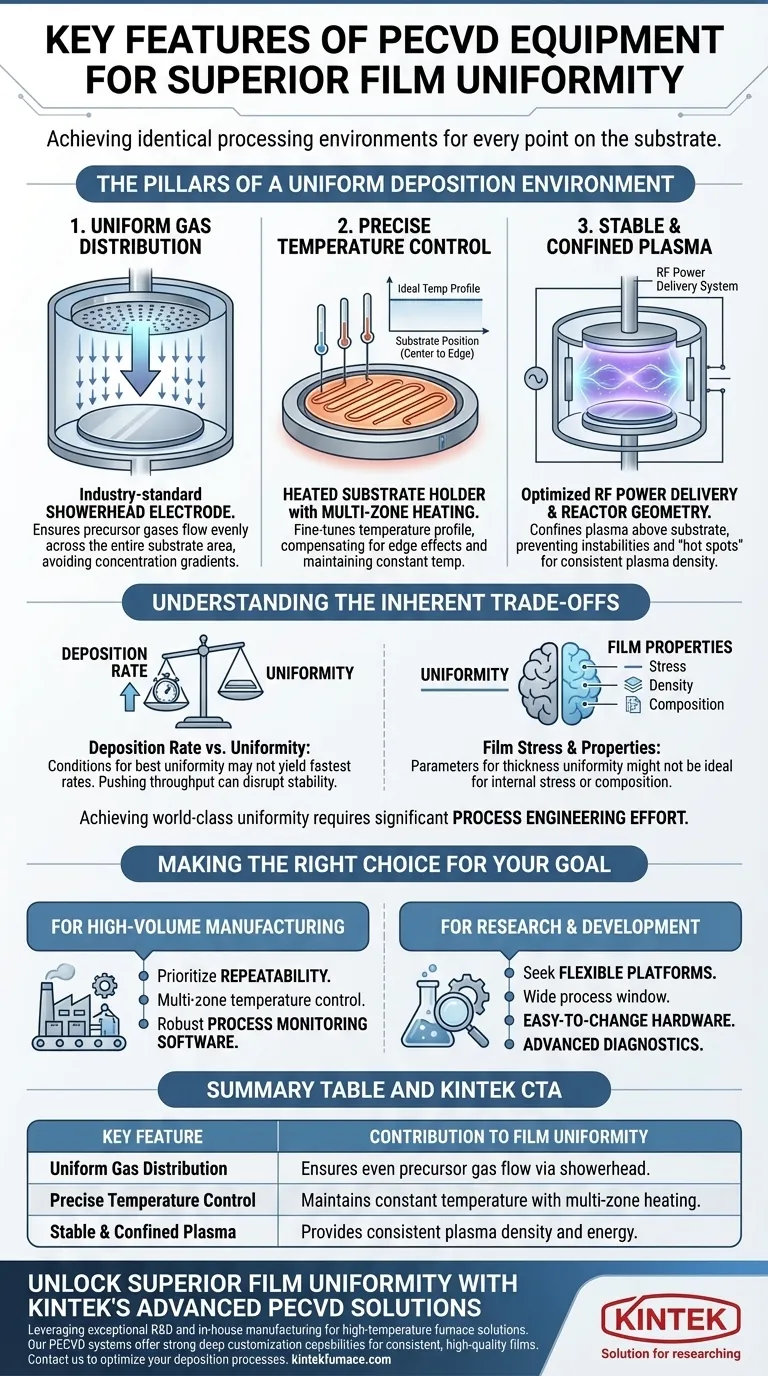

I pilastri di un ambiente di deposizione uniforme

Ottenere un film uniforme, sia in termini di spessore, indice di rifrazione o stechiometria, richiede che il flusso e l'energia delle specie reattive che arrivano sulla superficie del substrato siano identici ovunque. Le moderne apparecchiature PECVD sono progettate specificamente per controllare questi fattori.

1. Distribuzione uniforme del gas

La caratteristica più fondamentale per l'uniformità è il sistema di erogazione del gas. I gas precursori devono essere introdotti nella camera in modo da evitare gradienti di concentrazione.

La soluzione standard del settore è l'elettrodo a doccia (showerhead). Si tratta di un grande elettrodo a piastra posizionato direttamente sopra il substrato, perforato con migliaia di fori progettati con precisione.

Questo design forza i gas precursori a fluire uniformemente su tutta l'area del substrato, assicurando che ogni punto riceva la stessa concentrazione iniziale di reagenti.

2. Controllo preciso della temperatura

Le velocità delle reazioni chimiche sono altamente sensibili alla temperatura. Anche una piccola variazione di temperatura sul substrato può portare a differenze significative nello spessore e nelle proprietà del film.

I sistemi PECVD utilizzano un supporto per substrato riscaldato, spesso chiamato chuck o piastra, con elementi riscaldanti incorporati e più sensori di temperatura.

I sistemi avanzati sono dotati di riscaldamento multizona, che consente al controller di regolare finemente il profilo di temperatura e compensare eventuali effetti di bordo o non uniformità nel riscaldamento del plasma, assicurando che il substrato rimanga a una temperatura costante dal centro al bordo.

3. Plasma stabile e confinato

Il plasma è il motore del PECVD, che scompone i gas precursori stabili in radicali altamente reattivi. La densità e l'energia di questo plasma devono essere uniformi.

Ciò si ottiene attraverso l'attenta progettazione del sistema di erogazione della potenza RF e della geometria del reattore. Gli elettrodi (spesso l'elettrodo a doccia e il supporto del substrato) sono progettati per creare una scarica capacitiva stabile.

Le pareti della camera e la configurazione di pompaggio sono anche progettate per confinare il plasma nella regione direttamente sopra il substrato, prevenendo instabilità o "punti caldi" che interromperebbero l'uniformità.

Comprendere i compromessi intrinseci

L'ottimizzazione di un sistema PECVD per l'uniformità è un atto di equilibrio. Le caratteristiche che promuovono l'uniformità possono talvolta entrare in conflitto con altri obiettivi di processo.

Velocità di deposizione vs. Uniformità

Spesso, le condizioni che producono i film più uniformi (ad esempio, bassa pressione, rapporti di flusso di gas specifici) non producono le velocità di deposizione più elevate.

Spingere per una maggiore produttività aumentando la potenza o i flussi di gas può introdurre turbolenze e interrompere l'ambiente stabile, degradando l'uniformità. Una parte fondamentale dello sviluppo del processo è trovare il punto ottimale tra questi due parametri.

Stress del film e altre proprietà

I parametri di processo scelti per la migliore uniformità dello spessore potrebbero non essere ideali per altre proprietà del film, come lo stress interno, la densità o la composizione chimica.

Ad esempio, la regolazione della potenza del plasma per migliorare l'uniformità può alterare l'energia di bombardamento ionico, che influenza direttamente lo stress di compressione o di trazione del film risultante.

La complessità della messa a punto del processo

Le apparecchiature all'avanguardia forniscono gli strumenti per il controllo, ma non garantiscono risultati immediati. L'interazione tra flusso di gas, pressione, temperatura e potenza del plasma è complessa.

Il raggiungimento di un'uniformità di livello mondiale richiede un significativo sforzo di ingegneria di processo per sviluppare una ricetta in cui tutti questi parametri lavorino in armonia per un film e una dimensione di substrato specifici.

Fare la scelta giusta per il tuo obiettivo

L'attrezzatura PECVD ideale dipende interamente dalla tua applicazione principale. Devi valutare le caratteristiche in base ai problemi che devi risolvere.

- Se il tuo obiettivo principale è la produzione di grandi volumi: Dai priorità alle apparecchiature con eccezionale ripetibilità, controllo della temperatura multizona e software robusto per il monitoraggio del processo per garantire la coerenza wafer-to-wafer.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Cerca una piattaforma flessibile con un'ampia finestra di processo, configurazioni hardware facili da cambiare e diagnostica avanzata per comprendere la fisica del plasma sottostante.

In definitiva, una qualità del film superiore è il risultato diretto di un controllo ambientale superiore.

Tabella riassuntiva:

| Caratteristica chiave | Contributo all'uniformità del film |

|---|---|

| Distribuzione uniforme del gas | Garantisce un flusso uniforme di gas precursore sul substrato tramite elettrodo a doccia |

| Controllo preciso della temperatura | Mantiene una temperatura costante del substrato con riscaldamento multizona per prevenire variazioni |

| Plasma stabile e confinato | Fornisce una densità e un'energia del plasma costanti per una generazione uniforme di specie reattive |

Sblocca un'uniformità del film superiore con le soluzioni PECVD avanzate di KINTEK

In KINTEK, sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni di forni ad alta temperatura su misura per diversi laboratori. I nostri sistemi PECVD, parte di una linea di prodotti completa che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, sono progettati con forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Sia che tu sia nella produzione di grandi volumi o in R&S, le nostre apparecchiature garantiscono un controllo ambientale preciso per film coerenti e di alta qualità.

Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi di deposizione e ottenere risultati senza precedenti. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura