Nel suo nucleo, un elemento riscaldante in carburo di silicio (SiC) è un elemento riscaldante resistivo ad alte prestazioni apprezzato per la sua capacità di operare a temperature estreme, la sua eccezionale durabilità e la sua stabilità chimica. Queste proprietà derivano direttamente dalla sua composizione unica del materiale e dal processo di produzione, rendendolo una tecnologia fondamentale per i forni industriali e da laboratorio ad alta temperatura più esigenti.

Gli elementi riscaldanti in carburo di silicio non servono solo a raggiungere alte temperature; servono a mantenere tali temperature in modo affidabile e per lunghi periodi in condizioni difficili. Il loro valore risiede in un equilibrio tra elevate prestazioni termiche, eccezionale durabilità fisica e resistenza al degrado ambientale.

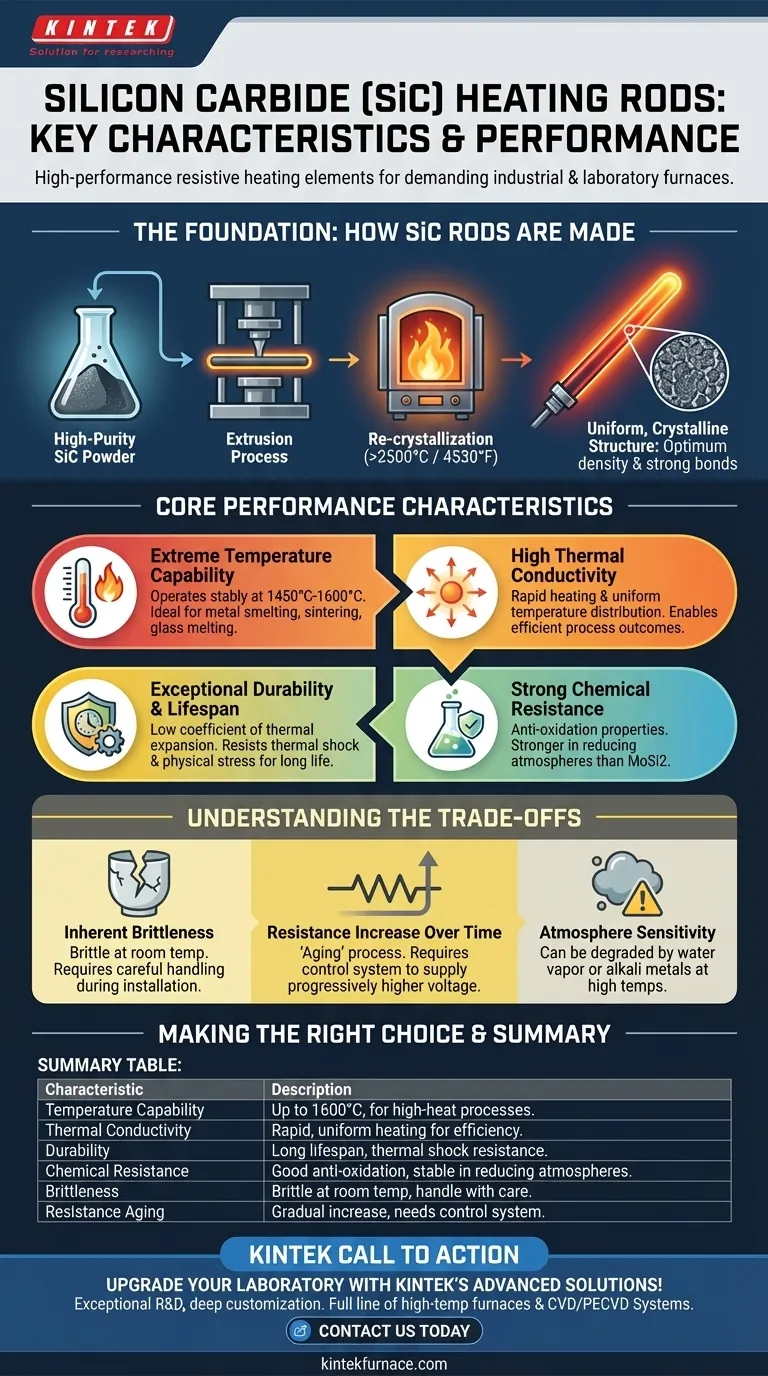

Le basi: come vengono realizzati gli elementi in SiC

Le notevoli proprietà degli elementi in SiC sono il risultato diretto di un meticoloso processo di produzione progettato per creare un materiale di estrema purezza e integrità strutturale.

Dalla polvere all'elemento ad alta densità

Il processo inizia con carburo di silicio ad alta purezza. Questo materiale viene estruso nella forma desiderata, tipicamente un elemento o un tubo.

Queste forme vengono quindi sottoposte a un processo di ricristallizzazione a temperature incredibilmente elevate, spesso superiori a 2500°C (4530°F).

Il risultato: una struttura cristallina uniforme

Questo intenso processo di cottura crea legami forti e uniformi tra i grani di SiC. Il risultato è un elemento riscaldante con densità ottimale e una struttura cristallina interconnessa altamente stabile che è fondamentale per le sue prestazioni.

Caratteristiche fondamentali delle prestazioni spiegate

Capire come viene realizzato il SiC chiarisce perché si comporta in quel modo. Le sue caratteristiche non sono casuali; sono ingegnerizzate.

Capacità di temperatura estrema

Gli elementi in SiC possono operare stabilmente a temperature fino a 1450°C-1600°C. Questa capacità è essenziale per processi come la fusione dei metalli, la sinterizzazione delle ceramiche e la fusione del vetro al quarzo.

Elevata conducibilità termica

L'eccellente conducibilità termica del materiale consente un riscaldamento rapido e aiuta a mantenere una temperatura uniforme all'interno della zona calda di un forno. Ciò porta a risultati di processo più efficienti e prevedibili.

Durabilità eccezionale e durata di vita

Il SiC ha un coefficiente di espansione termica molto basso. Ciò lo rende altamente resistente allo stress fisico dei cicli ripetuti di riscaldamento e raffreddamento.

Combinata con la sua elevata durezza intrinseca e stabilità termica, questa resistenza allo shock termico si traduce in una durata operativa molto lunga e riduce la necessità di sostituzioni frequenti.

Forte resistenza chimica

Il carburo di silicio mostra una forte stabilità chimica, in particolare le sue proprietà antiossidanti e la resistenza a molti acidi. È anche notevolmente più forte in atmosfere riducenti rispetto ad altri elementi comuni come il disilicuro di molibdeno (MoSi2).

Comprendere i compromessi

Nessun materiale è perfetto per ogni situazione. L'obiettività richiede di riconoscere le considerazioni operative del carburo di silicio.

Fragilità intrinseca

Come molte ceramiche avanzate, gli elementi in SiC sono fragili a temperatura ambiente. Devono essere maneggiati con cura durante l'installazione e la manutenzione per evitare shock meccanici o fratture.

Aumento della resistenza nel tempo

Nel corso della sua vita operativa, la resistenza elettrica di un elemento in SiC aumenterà gradualmente. Questo "invecchiamento" è un processo normale che deve essere gestito da un sistema di controllo in grado di fornire una tensione progressivamente più elevata per mantenere la potenza in uscita desiderata.

Sensibilità all'atmosfera

Sebbene eccellente in molti ambienti, il SiC può essere degradato da determinate atmosfere, in particolare quelle contenenti vapore acqueo o specifici metalli alcalini ad alte temperature. La scelta tra SiC e altri elementi come MoSi2 dipende spesso dall'ambiente chimico specifico del forno.

Fare la scelta giusta per la tua applicazione

La selezione del corretto elemento riscaldante è fondamentale per il successo del processo, l'efficienza energetica e la sicurezza operativa.

- Se la tua priorità principale è la massima temperatura operativa e il riscaldamento rapido: L'elevata conducibilità termica e il limite di 1600°C rendono il SiC una scelta eccellente per profili termici impegnativi.

- Se la tua priorità principale è l'affidabilità a lungo termine e il minimo tempo di inattività: La comprovata durabilità del SiC, la resistenza agli shock termici e la lunga vita utile ridurranno al minimo i cicli di manutenzione.

- Se la tua priorità principale è operare in una specifica atmosfera chimica: Valuta attentamente il tuo ambiente di processo, notando che il SiC offre prestazioni eccezionali in atmosfere riducenti ma può avere limitazioni con altre.

Comprendendo queste caratteristiche fondamentali e i compromessi, puoi determinare con sicurezza se il carburo di silicio è il materiale ottimale per raggiungere i tuoi specifici obiettivi di riscaldamento.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Capacità di temperatura | Funziona fino a 1600°C, ideale per processi ad alto calore come la fusione dei metalli e la sinterizzazione delle ceramiche. |

| Conducibilità termica | L'elevata conducibilità consente un riscaldamento rapido e una distribuzione uniforme della temperatura per risultati efficienti. |

| Durabilità | Il basso coefficiente di espansione termica e l'elevata durezza garantiscono una lunga durata e resistenza agli shock termici. |

| Resistenza chimica | Forti proprietà antiossidanti e stabilità in atmosfere riducenti, con limitazioni in alcuni ambienti. |

| Fragilità | Fragile a temperatura ambiente, richiede una manipolazione attenta per evitare fratture. |

| Invecchiamento della resistenza | Aumento graduale della resistenza elettrica nel tempo, gestito dai sistemi di controllo per una potenza costante. |

Aggiorna il tuo laboratorio con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo elementi riscaldanti in carburo di silicio e una linea completa di prodotti—inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD—con una forte personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Ottieni un controllo preciso della temperatura, una maggiore durabilità e prestazioni affidabili per applicazioni esigenti. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura