Nella sua essenza, la deposizione chimica da fase vapore (CVD) offre una combinazione unica di vantaggi che la distinguono da altre tecniche di modifica superficiale. I suoi benefici principali sono la capacità di applicare un rivestimento perfettamente uniforme su geometrie altamente complesse, creare uno strato eccezionalmente durevole e saldamente legato, e consentire la personalizzazione precisa delle proprietà del materiale del rivestimento per una funzione specifica.

Il vero valore della CVD non risiede solo nel rivestire una superficie, ma nel suo potere di riprogettare fondamentalmente quella superficie a livello molecolare. Ciò consente di aggiungere capacità completamente nuove—come estrema resistenza all'usura o inerzia chimica—a componenti di quasi ogni forma.

Il Vantaggio Distintivo: Rivestimento Conformabile su Qualsiasi Geometria

La caratteristica più significativa della CVD è la sua capacità di rivestire uniformemente le superfici, indipendentemente dalla loro complessità. Ciò deriva dal fatto che il rivestimento si forma da una fase gassosa, non da uno spruzzo o un bagno a linea di vista.

Oltre la Deposizione a Linea di Vista

I gas precursori in un processo CVD fluiscono e si diffondono per avvolgere l'intera parte. Ciò significa che i canali interni, i fori filettati e le caratteristiche intricate ricevono lo stesso rivestimento di alta qualità delle superfici esposte e piatte.

Uniformità sulle Superfici Complesse

La CVD assicura uno spessore del rivestimento costante su tutto il componente. Questo effetto di "avvolgimento" è fondamentale per le parti con forme complesse, dove anche leggere variazioni nello spessore del rivestimento potrebbero portare a guasti prestazionali.

Eliminazione dei Punti Deboli

Rivestendo completamente e uniformemente il substrato, la CVD evita aree esposte che potrebbero diventare siti reattivi per corrosione o usura. Questo crea una superficie veramente sigillata e protetta.

Costruire una Base di Durata Estrema

I rivestimenti CVD non sono semplicemente "attaccati" alla superficie; sono chimicamente integrati con essa. Ciò si traduce in un'adesione e una resilienza superiori in ambienti esigenti.

La Potenza del Legame di Diffusione

Le alte temperature coinvolte in molti processi CVD promuovono la diffusione tra il rivestimento e il materiale substrato. Questo crea un legame metallurgico eccezionalmente forte e molto più robusto di uno puramente meccanico.

Resilienza in Ambienti Difficili

Questo forte legame, unito alla natura densa e stabile del film depositato, conferisce ai rivestimenti CVD la capacità di resistere a temperature estreme, cicli termici rapidi e stress meccanici significativi senza delaminare.

Elevata Capacità di Carico

Poiché il rivestimento è intrinsecamente parte della superficie, ha un'elevata capacità di carico. La bassa tensione residua nel film significa anche che è meno incline a fessurarsi o sfaldarsi sotto pressione.

Personalizzazione delle Proprietà del Materiale a Livello Molecolare

La CVD non è un singolo processo, ma una piattaforma versatile che consente un controllo preciso sulle caratteristiche del rivestimento finale.

Raggiungere una Purezza Ineguagliabile

Il processo utilizza gas precursori di altissima purezza e un ambiente controllato, risultando in film con purezza eccezionalmente elevata e una struttura cristallina ben definita.

Personalizzazione per una Funzione Specifica

Modificando i gas precursori e i parametri di processo, il rivestimento può essere ottimizzato per un obiettivo specifico. Ciò include il miglioramento della resistenza all'usura, la creazione di una barriera chimicamente inerte, il conferimento di lubrificità o il blocco della corrosione.

Controllo Preciso dello Spessore

Il tasso di deposizione nella CVD è altamente controllabile, consentendo una gestione precisa dello spessore finale del rivestimento, fondamentale per i componenti con tolleranze ingegneristiche ristrette.

Comprensione dei Compromessi e delle Considerazioni

Sebbene potenti, le caratteristiche del processo CVD introducono considerazioni pratiche che devono essere bilanciate rispetto ai suoi vantaggi.

Il Requisito di Alta Temperatura

I processi CVD tradizionali operano a temperature molto elevate. Ciò può limitare i tipi di materiali substrato che possono essere rivestiti, poiché il materiale deve essere in grado di resistere al calore senza deformarsi o subire cambiamenti metallurgici indesiderati.

Chimica e Manipolazione dei Precursori

I gas utilizzati come precursori nella CVD possono essere tossici, infiammabili o corrosivi. Ciò richiede attrezzature di manipolazione specializzate e protocolli di sicurezza, che possono influire sulla complessità operativa e sui costi.

Complessità del Processo rispetto alla Parte

Sebbene la CVD eccella nel rivestire parti complesse, il processo stesso può essere più intricato da configurare e controllare rispetto a metodi più semplici come la galvanica o la verniciatura. Il suo valore è massimo quando i requisiti prestazionali giustificano l'investimento.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della giusta tecnologia di rivestimento dipende interamente dal tuo obiettivo ingegneristico primario.

- Se la tua attenzione principale è il rivestimento di geometrie interne complesse: La CVD è spesso la scelta superiore grazie alla sua deposizione in fase gassosa, non a linea di vista, che assicura una copertura completa.

- Se la tua attenzione principale è l'estrema durata e adesione: Il legame di diffusione creato dalla CVD ad alta temperatura offre prestazioni senza pari per ambienti ad alto stress e alta temperatura.

- Se la tua attenzione principale è l'elevata purezza o proprietà chimiche specifiche: La CVD fornisce il controllo a livello molecolare necessario per applicazioni esigenti nei semiconduttori, nei dispositivi medici o nella lavorazione chimica.

- Se la tua attenzione principale è il rivestimento di un materiale sensibile alla temperatura: Devi assicurarti che il substrato possa resistere al processo o esplorare varianti CVD a temperatura più bassa (come la PECVD).

In definitiva, la comprensione di questi principi fondamentali ti consente di determinare se le capacità uniche della CVD sono allineate con le esigenze prestazionali del tuo componente.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Rivestimento Conformabile | Copertura uniforme su geometrie complesse, incluse caratteristiche interne |

| Adesione Forte | Legame di diffusione per durata estrema e resilienza in ambienti difficili |

| Proprietà Personalizzate | Controllo preciso sulle caratteristiche del materiale come resistenza all'usura e inerzia chimica |

| Alta Purezza | Purezza eccezionale e struttura cristallina ben definita da processi controllati |

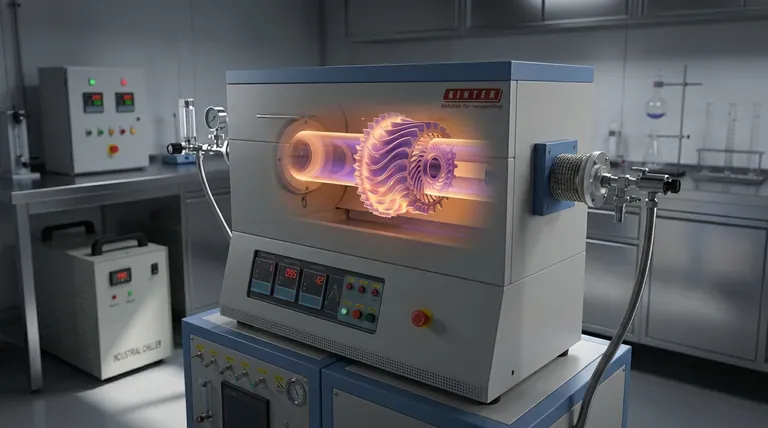

Pronto a elevare le prestazioni dei tuoi componenti con rivestimenti CVD avanzati? Sfruttando la R&S eccezionale e la produzione interna, KINTEK offre diversi laboratori con soluzioni di forni ad alta temperatura personalizzate. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo aiutarti a ottenere risultati superiori di ingegneria delle superfici!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione