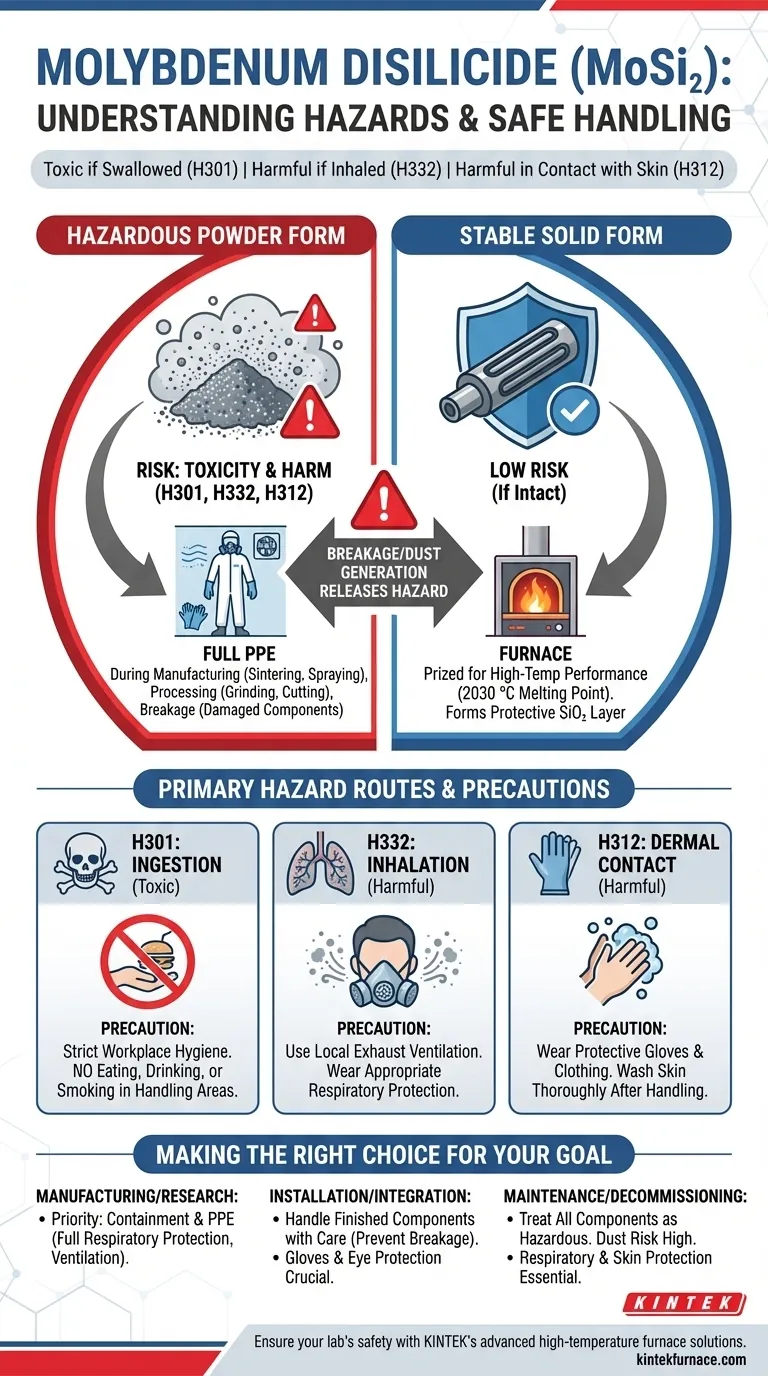

In sostanza, il disiliciuro di molibdeno (MoSi₂) presenta un significativo pericolo chimico principalmente quando si trova sotto forma di polvere. Secondo le classificazioni ufficiali dei pericoli, è tossico se ingerito (H301) e nocivo se inalato (H332) o a contatto con la pelle (H312). Questi rischi sono più pronunciati durante la produzione, la lavorazione o quando un componente finito viene danneggiato.

Il punto centrale è che la stabilità operativa di un materiale non ne annulla i pericoli chimici intrinseci. Sebbene il disiliciuro di molibdeno sia eccezionalmente robusto ad alte temperature nella sua forma solida, il pericolo principale risiede nella sua manipolazione come materia prima o polvere, dove è possibile l'esposizione per inalazione, ingestione o contatto con la pelle.

Comprendere le principali vie di pericolo

I pericoli del disiliciuro di molibdeno sono comunicati tramite codici specifici e standardizzati. Comprendere ciascuno di essi fornisce un quadro chiaro dei rischi coinvolti.

Pericolo di ingestione (H301: Tossico se ingerito)

Questo è l'avvertimento più grave associato al materiale. L'ingestione accidentale, anche di piccole quantità, può essere tossica.

Ciò sottolinea l'importanza di una rigorosa igiene sul posto di lavoro, come il divieto di mangiare, bere o fumare nelle aree in cui viene manipolata la polvere di MoSi₂.

Pericolo di inalazione (H332: Nocivo se inalato)

Le particelle fini di disiliciuro di molibdeno possono disperdersi nell'aria durante i processi di produzione come la sinterizzazione e la spruzzatura al plasma, o qualsiasi attività che crei polvere.

L'inalazione di questa polvere è classificata come nociva. Questo rischio rende necessario l'uso di ventilazione locale aspirata e di un'adeguata protezione respiratoria.

Pericolo cutaneo (H312: Nocivo a contatto con la pelle)

Il contatto prolungato o ripetuto con la pelle può essere nocivo. Il materiale è un solido grigio metallico e la manipolazione diretta richiede misure protettive.

Indossare guanti e indumenti protettivi adeguati e lavare accuratamente la pelle dopo la manipolazione sono passaggi precauzionali critici per mitigare questo rischio.

Contestualizzare il rischio: forma solida vs. polvere

Lo stato fisico del materiale cambia drasticamente il suo profilo di rischio. Il suo uso primario negli elementi riscaldanti si basa sulle sue proprietà come solido denso e stabile.

La forma solida stabile

Come componente finito, ad esempio un elemento riscaldante, il disiliciuro di molibdeno è un oggetto denso con un punto di fusione molto elevato di 2030 °C (3686 °F).

A temperature operative elevate, forma persino uno strato di passivazione protettivo di biossido di silicio, che previene un'ulteriore ossidazione. In questo stato, il rischio di esposizione è minimo, a condizione che il componente rimanga intatto.

La forma in polvere pericolosa

I rischi di tossicità e danno sono quasi esclusivamente associati al materiale nel suo stato di polvere. Questo stato è comune durante:

- Produzione: La sinterizzazione e la spruzzatura al plasma sono processi utilizzati per creare parti dense dalla polvere.

- Lavorazione: Qualsiasi taglio, molatura o lavorazione di parti solide può generare polvere pericolosa.

- Rottura: Un componente fratturato o danneggiato può rilasciare particelle fini.

Comprendere i compromessi: utilità operativa vs. pericolo di manipolazione

La caratteristica distintiva del disiliciuro di molibdeno è il netto contrasto tra la sua sicurezza durante l'uso e i suoi pericoli durante la manipolazione.

Prestazioni ad alta temperatura

Il MoSi₂ è apprezzato per la sua affidabilità in ambienti estremi. La sua conduttività elettrica e la capacità di resistere a temperature incredibilmente elevate lo rendono un materiale ideale per elementi riscaldanti industriali e scudi termici specializzati.

La realtà della manipolazione

Questa stabilità operativa crea un potenziale di compiacenza. Il materiale non è innocuo. I pericoli associati alla polvere grezza sono significativi e richiedono rigorosi protocolli di sicurezza.

La distinzione critica

Il compromesso chiave non è nelle sue prestazioni, ma nella gestione del suo ciclo di vita. Si ottiene un'eccezionale stabilità ad alta temperatura in cambio dell'accettazione della responsabilità di gestire una sostanza pericolosa durante tutte le fasi non operative, dalla produzione allo smaltimento.

Fare la scelta giusta per il tuo obiettivo

La tua strategia di sicurezza deve essere adattata al modo in cui interagisci con il materiale.

- Se il tuo obiettivo principale è la produzione o la ricerca: La tua massima priorità è il contenimento e i dispositivi di protezione individuale (DPI). Supponi che verrà generata polvere e usa controlli ingegneristici come la ventilazione e DPI completi, inclusa la protezione respiratoria.

- Se il tuo obiettivo principale è l'integrazione o l'installazione del sistema: Maneggia i componenti finiti con cura per prevenire la rottura. Il rischio è inferiore, ma indossare guanti e protezione per gli occhi rimane una pratica migliore cruciale.

- Se il tuo obiettivo principale è la manutenzione o lo smantellamento: Tratta tutti i componenti come potenzialmente pericolosi. Il rischio di generazione di polvere da parti invecchiate o fragili è elevato, quindi la protezione respiratoria e cutanea sono essenziali.

In definitiva, la gestione dei rischi del disiliciuro di molibdeno dipende dal riconoscimento di quando può passare da un solido stabile a una polvere pericolosa.

Tabella riassuntiva:

| Tipo di pericolo | Descrizione del rischio | Precauzioni chiave |

|---|---|---|

| Ingestione (H301) | Tossico se ingerito; gravi rischi per la salute da piccole quantità | Vietare il consumo di cibo/bevande nelle aree di manipolazione; applicare una rigorosa igiene |

| Inalazione (H332) | Nocivo se inalato; polvere derivante dalla produzione o dalla rottura | Utilizzare ventilazione locale aspirata e protezione respiratoria |

| Contatto cutaneo (H312) | Nocivo a contatto prolungato con la pelle; può causare irritazione | Indossare guanti e indumenti protettivi; lavare accuratamente la pelle dopo la manipolazione |

| Polvere vs. Solido | La forma in polvere è altamente pericolosa; la forma solida è stabile se intatta | Maneggiare con cura per prevenire la rottura; utilizzare controlli ingegneristici per la polvere |

Garantisci la sicurezza del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti con un'ampia personalizzazione per soddisfare le tue esigenze sperimentali uniche. La nostra esperienza ti aiuta a gestire efficacemente materiali pericolosi come il disiliciuro di molibdeno — contattaci oggi per discutere come possiamo migliorare la tua sicurezza e le tue prestazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata