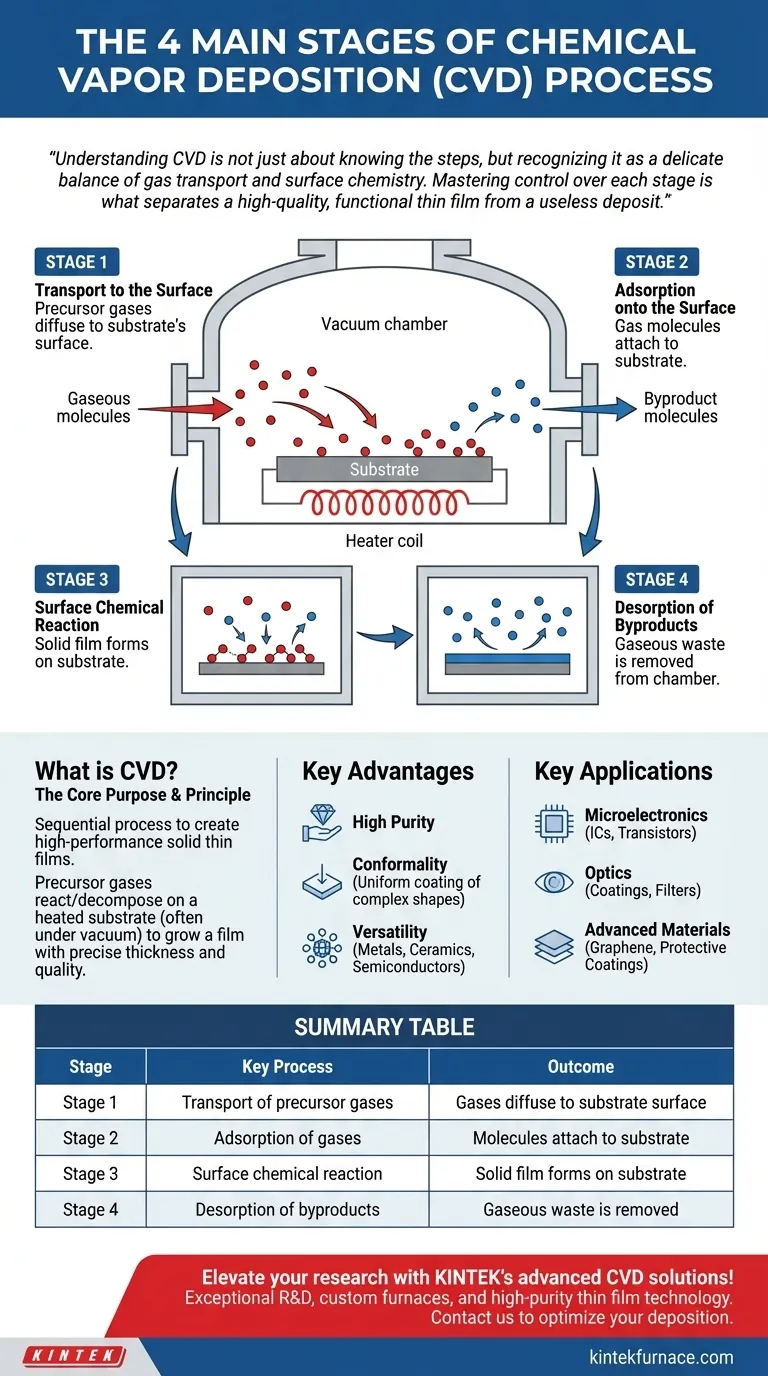

In sintesi, la Deposizione Chimica da Fase Vapore (CVD) è un processo sequenziale a quattro stadi. Innanzitutto, i gas reagenti diffondono attraverso la camera fino alla superficie del substrato. In secondo luogo, questi gas vengono adsorbiti su tale superficie. In terzo luogo, avviene una reazione chimica, che forma il film solido. Infine, i sottoprodotti gassosi di tale reazione vengono desorbiti e rimossi dalla camera.

Comprendere il CVD non significa solo conoscerne i passaggi, ma riconoscerlo come un delicato equilibrio tra trasporto di gas e chimica di superficie. Padroneggiare il controllo su ogni fase è ciò che distingue un film sottile funzionale e di alta qualità da un deposito inutile.

Cos'è la Deposizione Chimica da Fase Vapore?

La Deposizione Chimica da Fase Vapore è un processo di fabbricazione altamente versatile utilizzato per creare film sottili solidi ad alte prestazioni su un substrato. È la spina dorsale di molte industrie avanzate.

Lo Scopo Principale

La funzione primaria del CVD è quella di far crescere uno strato di materiale su un oggetto base, o substrato. Questo strato può fornire qualità protettive, come la resistenza alla corrosione, o conferire specifiche proprietà elettroniche o ottiche.

Il Principio Fondamentale

Il processo prevede l'introduzione di gas precursori in una camera di reazione, che è tipicamente sotto vuoto e mantenuta ad alta temperatura. Questi gas reagiscono o si decompongono a contatto con il substrato riscaldato, formando un film solido che si lega alla superficie. Lo spessore e la qualità del film sono controllati con precisione da fattori quali temperatura, pressione, concentrazione del gas e tempo di deposizione.

Decomporre le Quattro Fasi della Deposizione

L'intero processo CVD può essere suddiviso in quattro eventi distinti e sequenziali. L'efficienza di ogni fase influisce direttamente sulla qualità del film finale.

Fase 1: Trasporto alla Superficie

Innanzitutto, i gas reagenti, noti anche come precursori, devono viaggiare dall'ingresso del gas della camera fino alle immediate vicinanze del substrato. Questo trasporto di massa avviene tramite diffusione e convezione, governate dalla fluidodinamica all'interno della camera.

Fase 2: Adsorbimento sulla Superficie

Una volta che le molecole di gas precursore sono vicine al substrato, devono attaccarsi fisicamente alla sua superficie. Questo processo è chiamato adsorbimento. Senza questo passaggio cruciale, le molecole rimbalzerebbero semplicemente e nessuna reazione chimica potrebbe avere luogo.

Fase 3: Reazione Chimica Superficiale

Questa è la fase di formazione del film. Energizzate dall'alta temperatura del substrato, le molecole di precursore adsorbite subiscono reazioni chimiche. Possono decomporsi o reagire con altre molecole adsorbite per formare il materiale solido desiderato, che poi nuclea e cresce in un film continuo.

Fase 4: Desorbimento dei Sottoprodotti

La maggior parte delle reazioni chimiche produce prodotti di scarto. Nel CVD, questi sono tipicamente altri gas. Questi sottoprodotti gassosi devono staccarsi dalla superficie (un processo chiamato desorbimento) ed essere trasportati via. Se i sottoprodotti non vengono rimossi in modo efficiente, possono contaminare il film o ostacolare la deposizione di nuovo materiale.

Comprendere i Compromessi

Sebbene potente, il CVD non è una soluzione universale. I suoi vantaggi sono bilanciati da specifici requisiti operativi e limitazioni.

Principali Vantaggi del CVD

Il processo è apprezzato per la sua capacità di produrre film di elevata purezza con eccellente qualità strutturale.

Forse il suo vantaggio più significativo è la conformità. Poiché il precursore è un gas, può rivestire uniformemente forme complesse e tridimensionali, un'impresa difficile per i metodi di deposizione a vista.

Il CVD è anche altamente versatile, in grado di depositare una vasta gamma di materiali, inclusi metalli, ceramiche e semiconduttori, su quasi tutti i substrati che possono resistere al calore.

Limitazioni e Considerazioni Intrinsiche

Il limite più significativo del CVD tradizionale è la sua dipendenza da alte temperature. Ciò può danneggiare o deformare substrati sensibili alla temperatura, come plastiche o alcune wafer di semiconduttori pre-processati.

Il processo richiede anche l'uso di gas precursori che possono essere volatili, tossici o corrosivi. Ciò rende necessarie attrezzature complesse e costose per la manipolazione, la consegna e la gestione degli scarichi in sicurezza.

Infine, la maggior parte dei processi CVD opera sotto vuoto, aumentando il costo e la complessità delle apparecchiature e prolungando i tempi di elaborazione.

Principali Applicazioni del CVD

Le capacità uniche del CVD lo hanno reso indispensabile in diversi campi ad alta tecnologia.

Microelettronica

Il CVD è fondamentale per l'industria dei semiconduttori. Viene utilizzato per depositare gli strati isolanti (dielettrici), conduttivi e semiconduttori che formano circuiti integrati, transistor e altri componenti microelettronici.

Ottica

Il processo è utilizzato per creare rivestimenti ottici ad alte prestazioni. Ciò include rivestimenti antiriflesso sulle lenti, film altamente riflettenti per specchi e filtri ottici specializzati.

Materiali e Rivestimenti Avanzati

Il CVD è utilizzato per creare alcuni dei materiali più avanzati disponibili. Ciò include la crescita di film di diamante sintetico e grafene per utensili da taglio e sensori, nonché la deposizione di rivestimenti duri e protettivi su parti industriali per proteggerle dall'ossidazione e dall'usura.

Come Applicarlo al Tuo Progetto

Comprendere queste fasi ti consente di diagnosticare meglio i problemi e selezionare il processo giusto per il tuo obiettivo.

- Se il tuo obiettivo primario è creare film densi e ultrapuri per semiconduttori: il percorso di reazione chimica del CVD garantisce una qualità del materiale e un controllo a livello atomico superiori rispetto alla maggior parte dei metodi fisici.

- Se il tuo obiettivo primario è rivestire uniformemente parti complesse e tridimensionali: la deposizione non a vista del CVD è un vantaggio critico, garantendo una copertura completa e uniforme su tutte le superfici esposte.

- Se il tuo obiettivo primario è rivestire materiali sensibili al calore: devi studiare varianti a bassa temperatura come il CVD potenziato al plasma (PECVD) o considerare interamente tecnologie di deposizione alternative.

Considerando il CVD come una sequenza di eventi fisici e chimici controllati, puoi ottimizzare meglio il processo per ottenere le proprietà del materiale desiderate.

Tabella Riepilogativa:

| Fase | Processo chiave | Risultato |

|---|---|---|

| 1 | Trasporto dei gas precursori | I gas diffondono alla superficie del substrato |

| 2 | Adsorbimento dei gas | Le molecole si attaccano al substrato |

| 3 | Reazione chimica superficiale | Si forma un film solido sul substrato |

| 4 | Desorbimento dei sottoprodotti | I rifiuti gassosi vengono rimossi |

Eleva la tua ricerca con le soluzioni CVD avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come i nostri sistemi CVD/PECVD, forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo film sottili di alta purezza e conformi per applicazioni in microelettronica, ottica e materiali avanzati. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di deposizione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Cosa sono i film barriera ai gas e come interviene il PECVD nella loro creazione? Scopri le Soluzioni di Imballaggio Avanzate

- Quali forme di energia possono essere applicate nella CVD per avviare reazioni chimiche? Esplora Calore, Plasma e Luce per Film Sottili Ottimali

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile