Il principale vantaggio in termini di risparmio energetico del sistema di sintesi autopropagante ad alta temperatura (SHS) risiede nella sua capacità di eliminare la necessità di riscaldamento esterno continuo. Utilizzando il calore interno generato dalla reazione chimica stessa, l'SHS riduce drasticamente il consumo di elettricità rispetto ai metodi tradizionali che si basano su forni industriali ad alto consumo energetico.

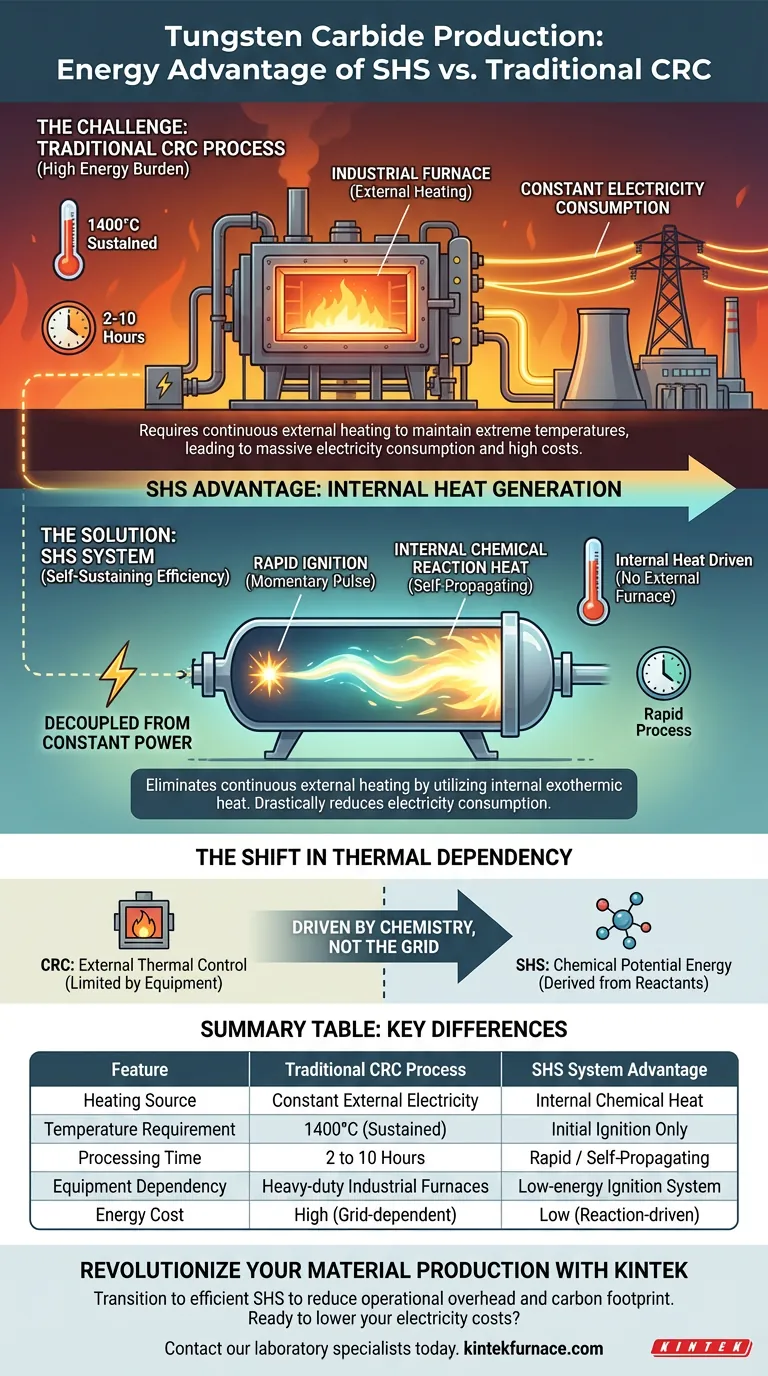

Concetto chiave: Il tradizionale processo di calcinazione-riduzione-carburazione (CRC) è un peso energetico, che richiede ai forni di mantenere 1400°C per un massimo di 10 ore. Al contrario, il sistema SHS richiede solo un breve impulso di elettricità per l'accensione; il processo diventa quindi autosufficiente attraverso il calore chimico interno, disaccoppiando di fatto la produzione dal consumo costante di energia.

Le esigenze energetiche del tradizionale processo CRC

Per comprendere l'efficienza dell'SHS, è necessario esaminare innanzitutto il pesante carico energetico richiesto dal tradizionale processo di calcinazione-riduzione-carburazione (CRC).

Dipendenza dai forni industriali

Il metodo CRC dipende fondamentalmente da forni industriali su larga scala. Queste unità sono enormi consumatori di elettricità e devono rimanere attive durante l'intero ciclo di produzione.

Temperature elevate sostenute

Il processo richiede il mantenimento di una temperatura estrema di 1400°C. Mantenere questo ambiente termico contro la dispersione di calore richiede un apporto energetico significativo e costante.

Tempo di elaborazione prolungato

Il consumo energetico è aggravato dalla durata del processo. I forni devono funzionare alla massima temperatura per da 2 a 10 ore. Questa prolungata esposizione al calore elevato rende il costo energetico cumulativo per unità estremamente elevato.

Il vantaggio SHS: generazione di calore interno

Il sistema SHS inverte completamente il modello energetico utilizzato nella produzione di carburo di tungsteno. Sposta la fonte di calore dai macchinari esterni al materiale stesso.

Il principio di accensione

A differenza del processo CRC, l'SHS non richiede che un forno sia alimentato per ore. Richiede solo una piccola quantità di elettricità strettamente per la fase iniziale di accensione.

Reazione autosufficiente

Una volta acceso, il sistema genera il proprio calore di reazione chimica interna. Questa energia esotermica è sufficiente a portare a termine il processo di sintesi senza ulteriori apporti.

Minimizzazione del riscaldamento esterno

Poiché la reazione si propaga da sola, la necessità di riscaldamento esterno è effettivamente minimizzata o eliminata dopo l'avvio. Ciò si traduce in un metodo di produzione che non è legato agli alti costi di elettricità associati al mantenimento di ambienti a 1400°C.

Il cambiamento nella dipendenza termica

Quando si valutano questi sistemi, è fondamentale comprendere il compromesso fondamentale nel modo in cui viene reperita l'energia termica.

Dipendenza esterna vs. interna

Il processo CRC si basa sul controllo termico esterno, il che significa che l'efficienza energetica è limitata dall'isolamento e dall'efficienza delle apparecchiature del forno.

Energia potenziale chimica

Il sistema SHS si basa sull'energia potenziale chimica. L'efficienza qui deriva dalla formulazione dei reagenti piuttosto che dalla rete elettrica. Questo spostamento rimuove la variabile del tempo di funzionamento del forno dall'equazione dei costi energetici.

Fare la scelta giusta per il tuo obiettivo

La scelta tra queste tecnologie dipende spesso dall'infrastruttura energetica e dai costi operativi.

- Se il tuo obiettivo principale è ridurre i costi operativi: il sistema SHS offre il percorso più praticabile eliminando i costi di elettricità associati ai cicli di forno di 2-10 ore.

- Se il tuo obiettivo principale è ridurre la dipendenza dall'infrastruttura: il sistema SHS ti consente di evitare la necessità di apparecchiature di riscaldamento industriale per impieghi gravosi richieste per mantenere 1400°C.

Passando all'SHS, si passa da un processo guidato dalla rete a un processo guidato dalla chimica.

Tabella riassuntiva:

| Caratteristica | Tradizionale processo CRC | Vantaggio del sistema SHS |

|---|---|---|

| Fonte di riscaldamento | Elettricità esterna costante | Calore chimico interno |

| Requisito di temperatura | 1400°C (sostenuta) | Solo accensione iniziale |

| Tempo di elaborazione | Da 2 a 10 ore | Rapido / Autopropagante |

| Dipendenza dalle apparecchiature | Forni industriali per impieghi gravosi | Sistema di accensione a basso consumo energetico |

| Costo energetico | Alto (dipendente dalla rete) | Basso (guidato dalla reazione) |

Rivoluziona la tua produzione di materiali con KINTEK

Il passaggio dal CRC ad alto consumo energetico a un efficiente sistema SHS può ridurre drasticamente i tuoi costi operativi e la tua impronta di carbonio. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una suite completa di soluzioni termiche ad alte prestazioni, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di sintesi uniche.

Pronto a ridurre i costi di elettricità e migliorare l'efficienza della produzione?

Contatta oggi i nostri specialisti di laboratorio per trovare il forno ad alta temperatura perfetto per il tuo prossimo progetto.

Guida Visiva

Riferimenti

- Carbon Loss and Control for WC Synthesis through a Self-propagating High-Temperature WO3-Mg-C System. DOI: 10.1007/s11665-025-10979-z

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi tecnologici dell'utilizzo di un sistema di ricottura rapida termica (RTA)? Precisione per semiconduttori

- Quali sono i tipi principali di forni utilizzati nelle fonderie per la fusione dei metalli? Scegli il migliore per il tuo metallo

- Qual è il ruolo dell'elio ad alta purezza nella levitazione elettromagnetica? Chiave per la regolazione termica rapida

- Qual è il meccanismo che causa la formazione di micro-fratture nel clinker di zinco durante il riscaldamento a microonde? Migliorare l'efficienza della lisciviazione

- Perché viene utilizzato un reattore di riscaldamento elettrico di precisione per il trattamento con ozono del grafene poroso? Sblocca l'accuratezza su scala Angstrom

- Perché i substrati vengono trattati in un forno di ricottura ad alta temperatura? Perfezionamento delle eterostrutture PtTe2/WTe2

- Qual è la funzione di un forno di essiccazione nel processo di post-trattamento delle nanoparticelle di MgO drogate con Ni e Zn?

- Perché la diffrazione a raggi X (XRD) è necessaria per la sintesi del litio ferro fosfato? Garanzia di purezza di fase e struttura