Il motivo principale per cui si utilizza un reattore di riscaldamento elettrico di precisione è quello di stabilire un ambiente termico rigorosamente controllato per l'ossidazione. Questa stabilità è fondamentale perché consente alle molecole di ozono (O3) di interagire in modo prevedibile con il reticolo del grafene. Mantenendo condizioni precise, il reattore garantisce la formazione di "punti di nucleazione" chimici specifici necessari per la produzione di membrane di alta qualità.

La capacità del reattore di mantenere una temperatura stabile è il prerequisito fondamentale per ottenere precisione su scala Angstrom nella distribuzione delle dimensioni dei pori. Trasforma un processo di ossidazione caotico in un metodo controllato per definire le future posizioni dei pori.

La meccanica dell'ossidazione controllata

Inizio della reazione

La funzione principale del reattore è facilitare una reazione controllata tra l'ozono e il foglio di grafene.

Invece di degradare casualmente il materiale, il calore preciso consente all'ozono di ossidare selettivamente il reticolo del grafene. Ciò crea una modifica chimica uniforme su tutta la superficie.

Introduzione di gruppi funzionali

Durante questa fase specifica, l'ambiente del reattore promuove l'attacco di gruppi funzionali contenenti ossigeno al grafene.

Il riferimento principale nota che in questa fase vengono introdotti gruppi epossidici. Questi gruppi non sono difetti, ma aggiunte calcolate alla struttura atomica del materiale.

Creazione di punti di nucleazione

I gruppi funzionali servono a uno scopo architettonico specifico: agiscono come punti di nucleazione.

Questi punti segnano le posizioni esatte in cui verranno infine formati i pori. L'accuratezza di questo processo di nucleazione determina il successo dell'intera fabbricazione della membrana.

La necessità della stabilità termica

Precisione su scala Angstrom

L'obiettivo finale di questo processo è ottenere una distribuzione delle dimensioni dei pori misurata in Angstrom.

Senza l'ambiente stabile fornito dal reattore di precisione, è impossibile raggiungere questo livello di accuratezza microscopica. Il reattore elimina le fluttuazioni termiche che altrimenti porterebbero a un'ossidazione non uniforme.

Distribuzione uniforme

Una temperatura stabile garantisce che i punti di nucleazione siano distribuiti uniformemente sulla membrana.

Se la temperatura varia, la velocità di reazione cambia, portando ad agglomerati di pori in alcune aree e a una copertura rada in altre. Il reattore di precisione standardizza questa distribuzione.

Comprensione dei compromessi

Sensibilità alle variabili di processo

Sebbene il reattore fornisca precisione, il processo dipende fortemente dal mantenimento di tale stabilità.

Qualsiasi deviazione nelle prestazioni del reattore si correla direttamente a una perdita di controllo delle dimensioni dei pori. Il sistema scambia efficacemente la velocità del processo con l'elevata fedeltà richiesta a livello atomico.

Complessità dell'attrezzatura

L'utilizzo di un reattore di riscaldamento elettrico di precisione aggiunge complessità rispetto ai metodi di riscaldamento standard.

Tuttavia, questa complessità è un compromesso necessario. I semplici metodi termici non possono fornire il controllo granulare richiesto per manipolare il reticolo del grafene su scala Angstrom.

Ottimizzazione del processo di trattamento del grafene

Per massimizzare l'efficacia del trattamento con ozono per le membrane di grafene, considerare i seguenti obiettivi specifici:

- Se il tuo obiettivo principale è l'uniformità dei pori: Dai priorità alla stabilità termica del reattore sopra ogni altra cosa per garantire una distribuzione uniforme dei gruppi epossidici.

- Se il tuo obiettivo principale sono le dimensioni dei pori: Calibra le impostazioni di temperatura per controllare la velocità di ossidazione, che influisce direttamente sulle dimensioni su scala Angstrom dei pori finali.

La precisione del tuo ambiente termico è il fattore più importante per passare dal grafene grezzo a una membrana porosa ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Ruolo nel trattamento con ozono | Vantaggio per le membrane di grafene |

|---|---|---|

| Stabilità termica | Mantiene un ambiente costante per l'interazione con O3 | Previene fluttuazioni termiche e ossidazione non uniforme |

| Ossidazione controllata | Facilita l'interazione selettiva con il reticolo del grafene | Crea "punti di nucleazione" chimici uniformi |

| Raggruppamento funzionale | Promuove l'attacco di gruppi epossidici | Definisce le future posizioni dei pori con elevata fedeltà |

| Controllo di precisione | Gestisce le velocità di reazione a livello atomico | Consente la distribuzione delle dimensioni dei pori su scala Angstrom |

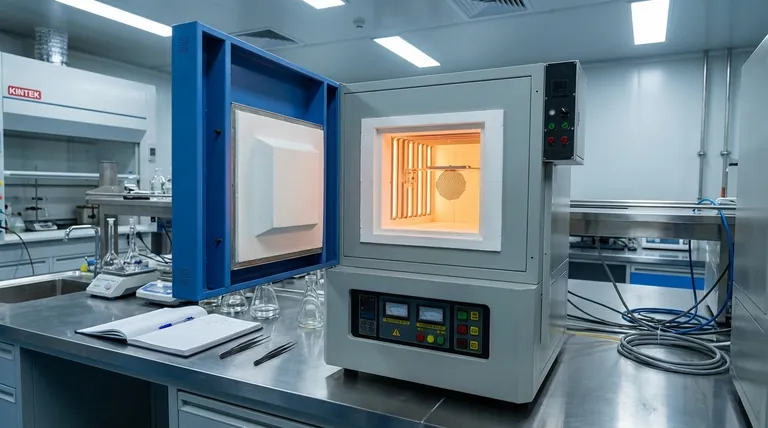

Eleva la tua ricerca sui materiali con la precisione KINTEK

Il raggiungimento della precisione a livello atomico nelle membrane di grafene richiede una stabilità termica di livello mondiale. Supportato da R&S e produzione di esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze dell'elaborazione chimica avanzata. Sia che tu abbia bisogno di una soluzione standard o di un reattore personalizzabile per le tue esigenze di ricerca uniche, il nostro team è pronto a supportare la tua innovazione.

Pronto a raggiungere l'accuratezza su scala Angstrom? Contattaci oggi stesso per trovare la soluzione di riscaldamento perfetta!

Riferimenti

- Zongyao Zhou, Kumar Varoon Agrawal. Electrochemical-repaired porous graphene membranes for precise ion-ion separation. DOI: 10.1038/s41467-024-48419-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- In cosa differiscono un evaporatore rotante e un forno di essiccazione a temperatura costante? Ottimizzare la preparazione dei campioni di acido umico

- In che modo la tecnologia di rifusione elettroslag (ESR) migliora le superleghe Ni30? Sblocca la massima purezza e plasticità

- Quale ruolo svolge un forno di essiccazione da laboratorio nel post-trattamento dei catalizzatori Cu/ZIF-8? Garantire l'integrità strutturale

- In che modo un forno da laboratorio ad alta temperatura contribuisce alla formazione di cristalli singoli di CsV3Sb5 di alta qualità?

- Qual è lo scopo di un forno industriale per il pre-trattamento delle polveri? Garantire un'analisi accurata della silice

- Quali sono i vantaggi dell'acido ascorbico rispetto al glucosio nella sintesi LFP? Ottenere purezza e cristallinità superiori

- Come una fornace a bagno di sali fusi facilita la nitrurazione dell'AISI 304? Guida esperta per una durezza superficiale superiore

- Quali sono i vantaggi dell'utilizzo di apparecchiature di sputtering al magnetron rispetto alla MBE? Soluzioni scalabili per transistor 2D