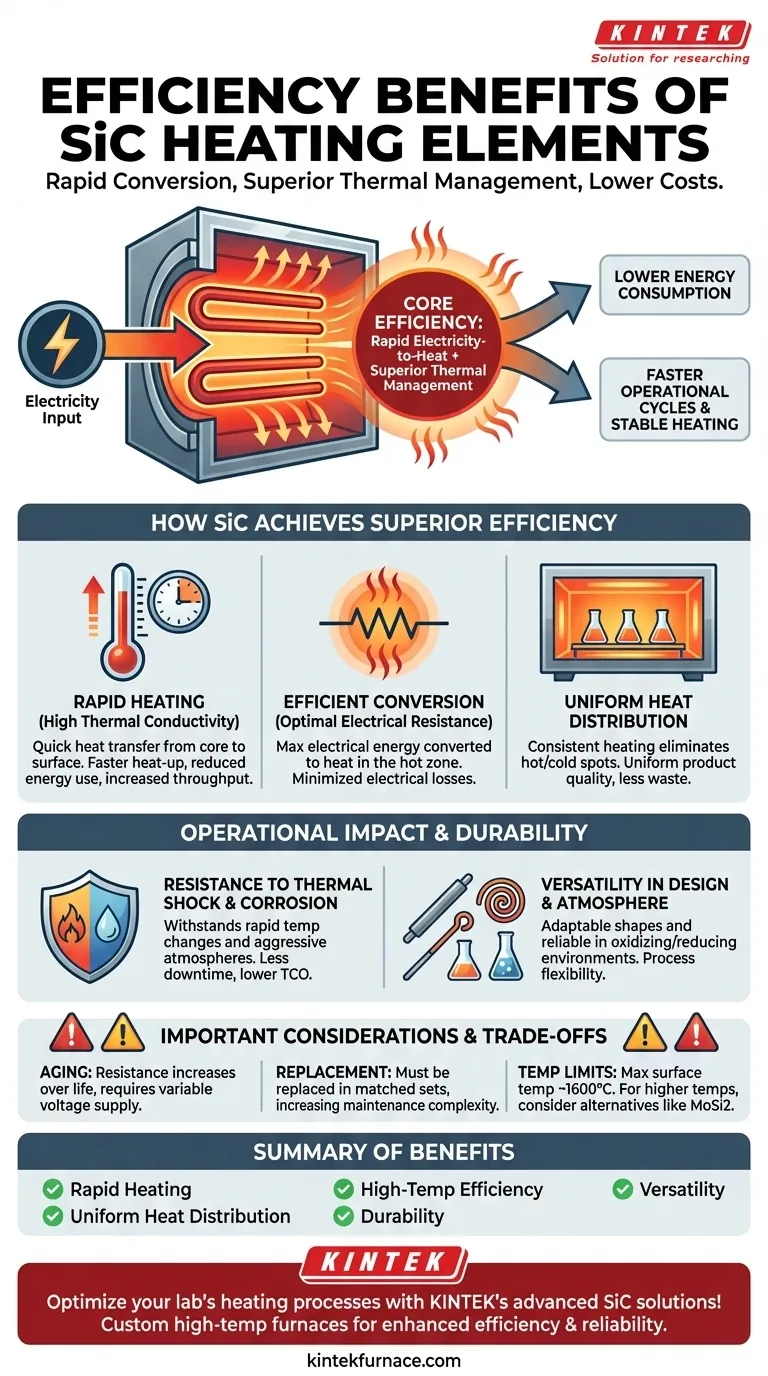

In sintesi, l'efficienza degli elementi riscaldanti in Carburo di Silicio (SiC) deriva da due caratteristiche principali: la loro capacità di convertire rapidamente l'elettricità in calore utilizzabile e la loro superiore gestione termica. Questa combinazione si traduce in un minor consumo energetico, cicli operativi più rapidi e un ambiente di riscaldamento più stabile, influenzando direttamente sia i costi operativi che la qualità del prodotto.

La vera efficienza nei processi ad alta temperatura non riguarda solo la riduzione delle bollette energetiche. Riguarda il raggiungimento di una fornitura di calore costante, rapida e affidabile, che minimizza gli sprechi di tempo, materiali ed energia. Il SiC eccelle ottimizzando l'intero processo termico, non solo l'input di potenza.

Come il SiC raggiunge un'efficienza superiore

I benefici prestazionali del SiC sono radicati nelle sue proprietà fondamentali del materiale. Queste proprietà si traducono direttamente in un processo di riscaldamento più efficiente rispetto agli elementi metallici tradizionali o ad altri elementi ceramici in molte applicazioni.

Elevata conduttività termica per un riscaldamento rapido

Gli elementi in SiC possiedono un'eccellente conduttività termica. Ciò consente loro di trasferire il calore rapidamente e uniformemente dal nucleo dell'elemento alla sua superficie e nella camera del forno.

Questo rapido trasferimento di calore significa che il forno raggiunge la temperatura target più velocemente. Meno tempo impiegato per il riscaldamento si traduce direttamente in un ridotto consumo energetico e in una maggiore produttività per ciclo.

Resistenza elettrica ottimale ad alte temperature

A differenza di molti materiali, il profilo di resistenza elettrica del SiC è ottimizzato per il riscaldamento ad alta temperatura. Diventa altamente resistivo alla sua temperatura operativa, un fattore chiave per la sua efficienza.

Questa caratteristica assicura che la massima quantità di energia elettrica venga convertita in energia termica precisamente quando e dove è più necessaria, all'interno della zona calda del forno. Questa efficiente conversione energetica minimizza le perdite elettriche.

Distribuzione uniforme del calore

Le proprietà del materiale e le tipiche forme a barra o a spirale degli elementi in SiC promuovono una distribuzione del calore eccezionalmente uniforme. Questo crea un ambiente termico stabile senza significativi punti caldi o freddi.

Il riscaldamento costante garantisce una qualità uniforme del prodotto, riducendo difetti e scarti. Impedisce inoltre al sistema di controllo di surriscaldare determinate zone per compensare altre, il che spreca una notevole quantità di energia.

L'impatto operativo delle proprietà del SiC

L'efficienza non riguarda solo l'energia; riguarda anche il tempo di attività, l'affidabilità e la flessibilità del processo. La robustezza del SiC offre vantaggi operativi chiave che contribuiscono a un costo totale di proprietà inferiore.

Resistenza agli shock termici e alla corrosione

Il SiC è altamente resistente agli shock termici, il che significa che può sopportare rapidi cambiamenti di temperatura senza rompersi o guastarsi. Mantiene inoltre la sua integrità in atmosfere chimicamente aggressive o ossidanti.

Questa durabilità porta a una sostituzione meno frequente degli elementi e a una riduzione dei tempi di inattività del forno, che è una componente critica dell'efficienza operativa complessiva.

Versatilità nel design e nell'atmosfera

Gli elementi in SiC possono essere fabbricati in un'ampia varietà di forme e dimensioni, consentendo progetti di forni ottimizzati e adattati a processi specifici come il trattamento dei metalli, la cottura del vetro o la produzione di semiconduttori.

Inoltre, funzionano in modo affidabile sia in atmosfere ossidanti che riducenti, offrendo un livello di flessibilità di processo che non è possibile con molti elementi riscaldanti alternativi.

Comprendere i compromessi e le limitazioni

Sebbene altamente efficienti, gli elementi in SiC non sono la soluzione universale per ogni applicazione di riscaldamento. Comprendere le loro caratteristiche operative e limitazioni è fondamentale per prendere una decisione informata.

Invecchiamento e cambiamento di resistenza

Durante la loro vita operativa, gli elementi in SiC "invecchiano" e la loro resistenza elettrica aumenta gradualmente. Questo cambiamento deve essere gestito per mantenere una potenza costante e l'efficienza.

Ciò richiede spesso un sistema di alimentazione con un'uscita di tensione variabile (tipicamente utilizzando SCR o trasformatori con prese) per compensare il cambiamento di resistenza nel tempo.

Strategia di sostituzione

Quando un elemento in SiC si guasta, non può essere semplicemente sostituito con uno singolo nuovo. A causa dei cambiamenti di resistenza dovuti all'invecchiamento, un nuovo elemento avrebbe una resistenza significativamente diversa da quelli più vecchi nel circuito.

Per mantenere un carico elettrico bilanciato e un riscaldamento uniforme, gli elementi devono essere sostituiti in set o gruppi abbinati. Ciò aumenta il costo immediato e la complessità della manutenzione.

Limiti di temperatura e durata

Gli elementi in SiC hanno generalmente una temperatura superficiale massima di circa 1600°C, che si traduce in una temperatura massima della camera del forno di circa 1530-1540°C.

Per applicazioni che richiedono temperature superiori a questa, o per quelle che privilegiano la massima durata possibile dell'elemento sopra ogni altra cosa, altri materiali come il Disiliciuro di Molibdeno (MoSi2) potrebbero essere una scelta più adatta.

Fare la scelta giusta per la tua applicazione

La scelta dell'elemento riscaldante giusto richiede un equilibrio tra prestazioni, costi e requisiti operativi.

- Se il tuo obiettivo principale è il ciclo di processo rapido: il SiC è una scelta eccellente grazie alla sua capacità di riscaldarsi e raffreddarsi rapidamente, massimizzando la produttività.

- Se il tuo obiettivo principale è la versatilità in diverse atmosfere: le robuste prestazioni del SiC in ambienti sia ossidanti che riducenti lo rendono un'opzione altamente flessibile e affidabile.

- Se il tuo obiettivo principale è massimizzare la temperatura sopra i 1550°C: dovresti valutare alternative come il MoSi2, progettate per intervalli di temperatura più elevati.

In definitiva, scegliere il SiC è una decisione di investire nella velocità del processo e nella stabilità termica, comprendendo i requisiti di manutenzione specifici necessari per sostenere la sua elevata efficienza.

Tabella riassuntiva:

| Beneficio | Descrizione |

|---|---|

| Riscaldamento rapido | L'elevata conduttività termica consente un rapido aumento della temperatura, riducendo il consumo energetico e i tempi di ciclo. |

| Distribuzione uniforme del calore | Elimina i punti caldi/freddi per una qualità del prodotto costante e meno sprechi di energia. |

| Efficienza ad alta temperatura | La resistenza elettrica ottimale ad alte temperature garantisce la massima conversione di energia in calore. |

| Durabilità | Resistente agli shock termici e alla corrosione, riducendo i tempi di inattività e la frequenza di sostituzione. |

| Versatilità | Funziona in varie atmosfere e design, adattabile a molteplici processi industriali. |

Ottimizza i processi di riscaldamento del tuo laboratorio con le soluzioni di riscaldamento SiC avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per una maggiore efficienza e affidabilità. Contattaci oggi per discutere come le nostre soluzioni su misura possono beneficiare le tue operazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata