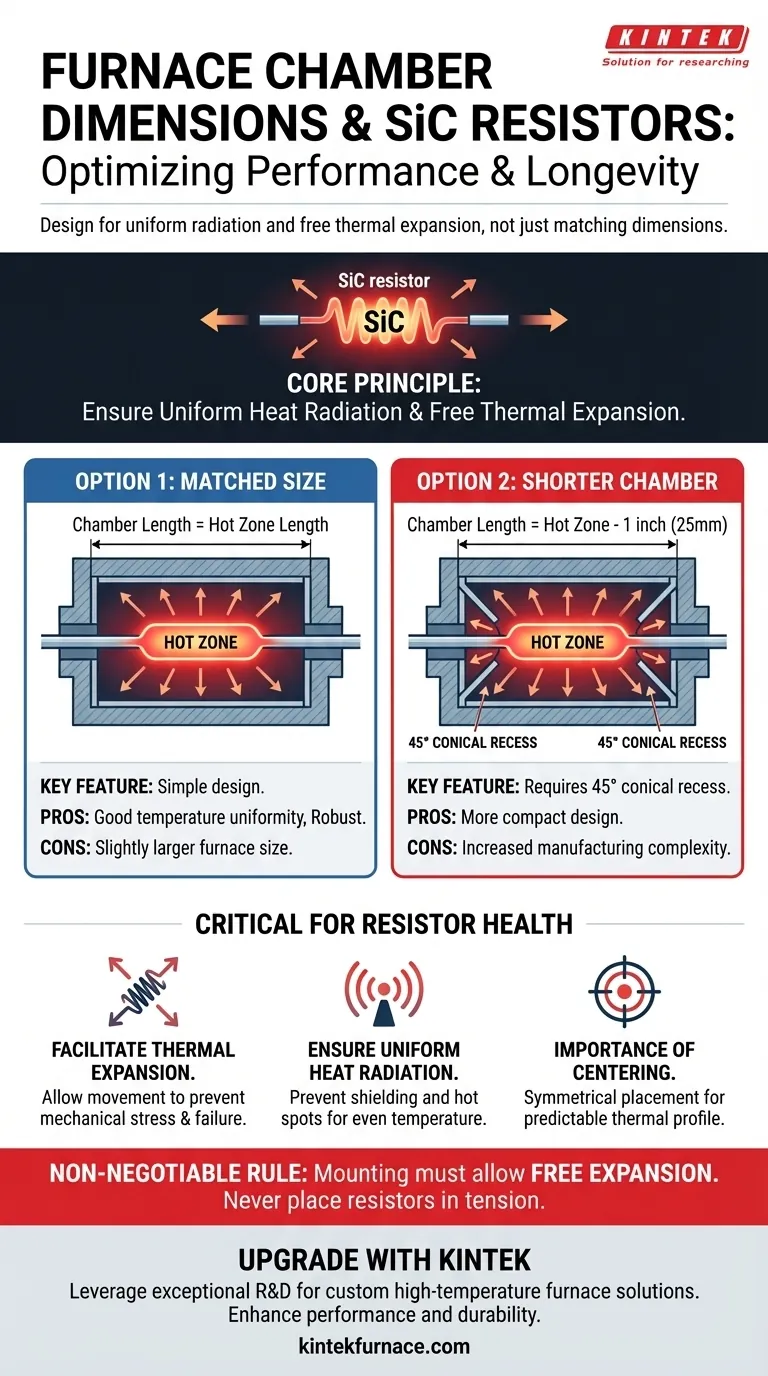

Per prestazioni e longevità ottimali, le dimensioni della camera del tuo forno devono essere specificate tenendo in attenta considerazione la zona calda della resistenza in SiC. Hai due opzioni di progettazione principali: far sì che la lunghezza della camera sia uguale alla lunghezza della zona calda della resistenza, oppure farla più corta di un pollice (25 mm), a condizione di incorporare una caratteristica di progettazione specifica per gestire l'irraggiamento termico.

Il principio centrale non riguarda solo l'adeguamento delle dimensioni, ma l'assicurare che l'elemento riscaldante in SiC possa irradiare calore uniformemente ed espandersi liberamente senza stress meccanico. Il design della camera deve facilitare queste due funzioni critiche.

Le Due Strategie Fondamentali di Dimensionamento

La relazione tra la camera e la zona calda della resistenza influisce direttamente sull'uniformità della temperatura e sulla durata dell'elemento riscaldante. La scelta della strategia giusta dipende dalle tue priorità di progettazione.

Opzione 1: Camera della Stessa Lunghezza della Zona Calda

Questo è l'approccio più semplice e comune. Rendendo la lunghezza interna della camera del forno uguale alla lunghezza della zona calda della resistenza in SiC, si fornisce spazio sufficiente.

Questo design assicura che l'intera sezione riscaldante della resistenza possa irradiare energia liberamente e simmetricamente nella camera. È il percorso più semplice per ottenere una buona uniformità della temperatura.

Opzione 2: Camera Più Corta di 1 Pollice (25 mm)

È possibile ottenere un forno più compatto rendendo la camera leggermente più corta della zona calda dell'elemento. Tuttavia, ciò richiede una modifica critica della parete del forno.

È necessario incorporare un rigonfiamento conico a 45° nella parete refrattaria a ciascuna estremità dell'elemento. Questa apertura rastremata impedisce che le estremità della zona calda siano "schermate" da una parete piatta, il che causerebbe un cattivo trasferimento di calore e potenziali punti caldi sull'elemento. La forma conica consente al calore di irradiarsi correttamente nella camera principale.

Perché Questa Dimensione è Critica per la Salute della Resistenza

Il corretto design della camera non è solo una questione di efficienza; è fondamentale per prevenire il guasto prematuro degli elementi riscaldanti in SiC. L'obiettivo è creare un ambiente stabile in cui l'elemento possa funzionare come previsto.

Facilitare l'Espansione Termica Senza Restrizioni

Le resistenze in SiC si espandono quando vengono riscaldate. La camera del forno e il sistema di montaggio devono consentire questo movimento.

Se l'elemento è vincolato, si accumulerà stress meccanico, portando a crepe e guasti catastrofici. Entrambe le strategie di dimensionamento, se implementate correttamente, forniscono il gioco necessario per questa espansione e contrazione termica.

Garantire un Irraggiamento Termico Uniforme

La funzione principale dell'elemento riscaldante è irradiare calore. Se una parte della zona calda è troppo vicina a una superficie o schermata, non può irradiarsi efficacemente.

Ciò crea temperature non uniformi sia sull'elemento che all'interno del forno. Questi squilibri riducono la durata della resistenza e compromettono la qualità del processo eseguito nel forno.

L'Importanza del Centramento

Indipendentemente dalla dimensione della lunghezza, le resistenze in SiC devono essere centrate all'interno della camera. Ciò vale sia per l'orientamento orizzontale che verticale.

Il centraggio assicura che il calore si irradi simmetricamente verso le pareti del forno e il carico, il che è essenziale per ottenere un profilo termico prevedibile e uniforme.

Comprendere i Compromessi

Ogni strategia di progettazione comporta il proprio insieme di considerazioni. La tua scelta dipende dal bilanciamento della semplicità rispetto ad altri vincoli di progettazione.

Dimensione Corrispondente: Semplicità vs. Spazio

Il vantaggio principale dell'adeguamento della camera alla zona calda è la semplicità di progettazione. È un approccio robusto e tollerante agli errori, meno incline a errori di fabbricazione.

Il compromesso è un design del forno leggermente più grande, e quindi potenzialmente meno isolato, per una data zona calda.

Camera Più Corta: Compattezza vs. Complessità

Rendere la camera più corta consente un design del forno più compatto. Ciò può essere vantaggioso dove lo spazio è limitato o per ottimizzare l'isolamento.

Lo svantaggio evidente è la complessità aumentata. Il rigonfiamento conico a 45° deve essere fabbricato correttamente. Un rigonfiamento formato in modo errato può peggiorare l'uniformità della temperatura, vanificando lo scopo del design.

La Libertà di Montaggio Non È Negoziabile

Ricorda che le resistenze non dovrebbero mai essere sottoposte a tensione. L'hardware di montaggio deve sostenere l'elemento in modo sicuro consentendogli di espandersi e contrarsi indipendentemente. Questo principio è fondamentale e si applica a tutte le scelte di dimensionamento e orientamento.

Fare la Scelta Giusta per il Tuo Design del Forno

La tua decisione finale dovrebbe essere guidata dalle priorità specifiche del tuo progetto, sia che si tratti di facilità di produzione, garanzie di prestazioni o vincoli fisici.

- Se la tua priorità principale è la semplicità di progettazione e l'uniformità garantita: Abbina la dimensione della camera del forno direttamente alla lunghezza della zona calda della resistenza.

- Se la tua priorità principale è creare il forno più compatto possibile: Puoi progettare la camera in modo che sia più corta di un pollice (25 mm), ma devi includere un rigonfiamento conico a 45° correttamente formato a ciascuna estremità.

- Indipendentemente dalla tua scelta: Assicurati sempre che il sistema di montaggio supporti l'elemento senza restrizioni, consentendo la libera espansione termica per prevenire guasti meccanici.

Un dimensionamento corretto della camera è la base per un processo ad alta temperatura affidabile ed efficiente.

Tabella Riassuntiva:

| Strategia | Lunghezza della Camera Rispetto alla Zona Calda | Caratteristica Chiave | Vantaggi | Svantaggi |

|---|---|---|---|---|

| Opzione 1 | Uguale alla lunghezza della zona calda | Nessuna caratteristica aggiuntiva | Design semplice, buona uniformità della temperatura | Dimensione del forno leggermente maggiore |

| Opzione 2 | Più corta di 1 pollice (25 mm) | Rigonfiamento conico a 45° a ciascuna estremità | Design più compatto | Complessità di produzione aumentata |

Aggiorna l'efficienza del tuo laboratorio con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un adattamento preciso alle tue esigenze sperimentali uniche, migliorando prestazioni e durata. Contattaci oggi per discutere come possiamo ottimizzare il design del tuo forno!

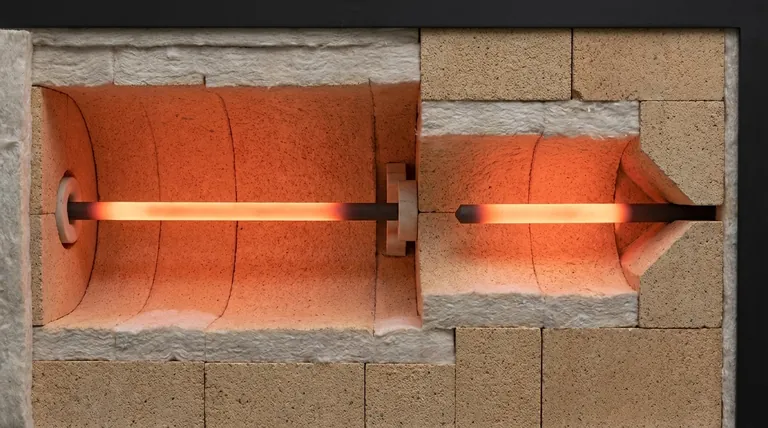

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura