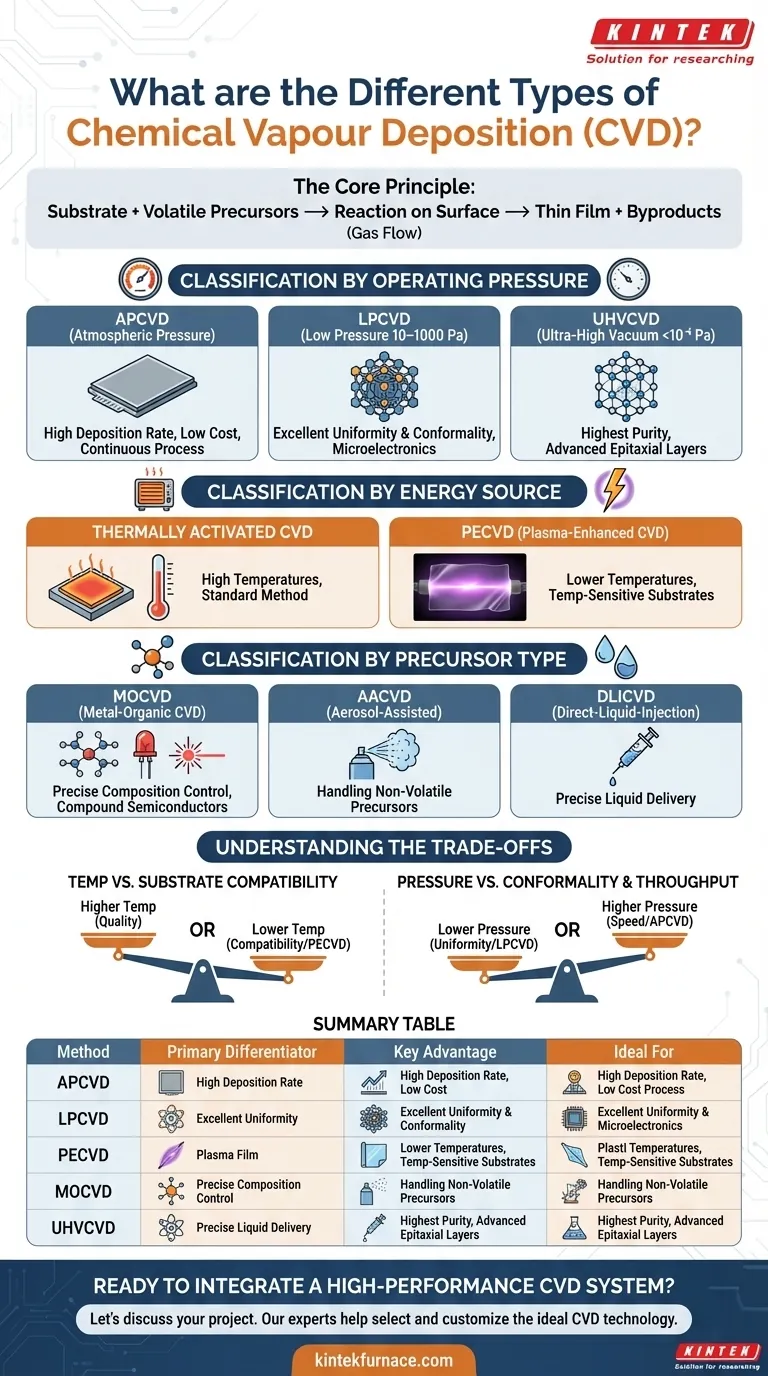

Nella sua essenza, la deposizione chimica da fase vapore (CVD) non è una singola tecnica ma una famiglia di processi utilizzati per creare film sottili e rivestimenti ad alte prestazioni. I diversi tipi di CVD sono classificati principalmente in base alla loro pressione operativa, alla fonte di energia utilizzata per guidare la reazione e allo stato fisico dei precursori chimici. Le variazioni chiave includono la CVD a pressione atmosferica (APCVD), la CVD a bassa pressione (LPCVD) e la CVD potenziata da plasma (PECVD), ciascuna ottimizzata per risultati diversi.

Comprendere i vari tipi di CVD non significa tanto memorizzare un miscuglio di acronimi, quanto afferrare il compromesso fondamentale: ogni metodo manipola temperatura, pressione ed energia per controllare la deposizione di un materiale specifico su un substrato per il costo e la qualità desiderati.

Il principio fondamentale della deposizione

Cos'è la CVD?

La deposizione chimica da fase vapore è un processo in cui un substrato (l'oggetto da rivestire) viene esposto a uno o più precursori chimici volatili. Questi precursori reagiscono o si decompongono sulla superficie del substrato per produrre il film sottile desiderato.

I prodotti chimici in eccesso vengono quindi rimossi tramite un flusso di gas. Ogni tipo di CVD segue questa sequenza di base, ma differiscono nel modo in cui facilitano la reazione chimica.

Classificazione in base alla pressione operativa

La pressione all'interno della camera di reazione influisce notevolmente sulla velocità di deposizione, sulla qualità del film e sull'uniformità.

CVD a pressione atmosferica (APCVD)

L'APCVD opera a pressione atmosferica normale. Questa semplicità consente elevate velocità di deposizione e un processo continuo, rendendola economicamente vantaggiosa per la produzione su larga scala.

Tuttavia, l'alta pressione può portare a reazioni in fase gassosa, che possono creare particelle e comportare film di qualità inferiore e meno uniformi.

CVD a bassa pressione (LPCVD)

LPCVD opera a pressione ridotta, tipicamente nell'intervallo di 10–1000 Pa. Questa riduzione minimizza le reazioni indesiderate in fase gassosa e consente alle molecole precursore di muoversi più liberamente.

Il risultato sono film con eccellente uniformità e conformabilità (la capacità di rivestire uniformemente superfici complesse e non piatte). È un processo fondamentale nella produzione di microelettronica.

CVD a vuoto ultra-elevato (UHVCVD)

Operando a pressioni estremamente basse (inferiori a 10⁻⁶ Pa), l'UHVCVD viene utilizzata quando è richiesta la massima purezza del film possibile. L'ambiente di vuoto riduce al minimo l'incorporazione di contaminanti nel film in crescita.

Questo processo è più lento e più costoso, riservato alla creazione di strati epitassiali ad alte prestazioni in dispositivi a semiconduttore avanzati.

Classificazione in base alla fonte di energia

Le reazioni chimiche nella CVD richiedono energia. Il metodo utilizzato per fornire questa energia è un altro elemento di differenziazione critico, specialmente per il controllo della temperatura di deposizione.

CVD attivata termicamente

Questa è la forma più comune, in cui il substrato viene riscaldato per fornire l'energia termica necessaria per decomporre i precursori. Sia APCVD che LPCVD sono tipicamente processi CVD termici.

Il limite principale è che il substrato deve essere in grado di resistere a temperature elevate, spesso diverse centinaia di gradi Celsius.

CVD potenziata da plasma (PECVD)

La PECVD utilizza un campo elettrico per generare un plasma (un gas ionizzato). Questo plasma altamente reattivo fornisce l'energia per scomporre le molecole precursore a temperature molto più basse rispetto alla CVD termica.

Ciò rende la PECVD essenziale per depositare film su substrati sensibili alla temperatura, come polimeri o wafer semiconduttori pre-elaborati che non possono sopportare ulteriori cicli di calore elevato.

Classificazione in base al tipo di precursore

A volte, i processi CVD sono definiti dal tipo specifico o dal metodo di erogazione dei precursori chimici.

CVD metallo-organica (MOCVD)

La MOCVD è una forma specializzata di CVD termica che utilizza composti metallo-organici come precursori. Si tratta di molecole organiche legate a un atomo metallico.

Questa tecnica offre un controllo preciso sulla composizione del film ed è fondamentale per la produzione di semiconduttori composti utilizzati in LED, laser ed elettronica ad alta frequenza.

CVD assistita da aerosol (AACVD) e CVD a iniezione diretta di liquido (DLICVD)

Questi metodi sono progettati per gestire precursori che non sono sufficientemente volatili per essere facilmente trasformati in gas.

In AACVD, il precursore liquido viene atomizzato in un fine aerosol e trasportato nella camera da un gas. In DLICVD, una quantità precisa di precursore liquido viene iniettata direttamente in una zona di vaporizzazione riscaldata. Entrambe le tecniche ampliano la gamma di materiali che possono essere depositati tramite CVD.

Comprendere i compromessi

Non esiste un unico tipo di CVD "migliore". La scelta è sempre una questione di bilanciare requisiti contrastanti.

Temperatura rispetto alla compatibilità del substrato

Temperature più elevate spesso producono film più cristallini e di qualità superiore. Tuttavia, possono danneggiare o deformare il substrato sottostante. Questo è il problema centrale che la PECVD è stata progettata per risolvere, consentendo la deposizione su plastica e altri materiali sensibili.

Pressione rispetto a conformabilità e produttività

Le pressioni più basse, come in LPCVD, sono insuperabili per creare rivestimenti uniformi e conformi su strutture 3D complesse. Tuttavia, questo è tipicamente un processo batch più lento. L'APCVD ad alta pressione sacrifica parte della qualità in cambio di velocità e produttività continua, rendendola ideale per rivestimenti semplici e ad ampia area.

Costo rispetto alle prestazioni

Una semplice linea di reattori APCVD termici è relativamente economica da costruire e gestire. Al contrario, i sistemi MOCVD, PECVD e UHVCVD sono significativamente più complessi e costosi, giustificati solo dalla necessità dei film ad alte prestazioni che producono.

Scegliere il metodo CVD giusto

La scelta della tecnica CVD dovrebbe essere guidata dal tuo obiettivo finale, dal materiale del substrato e dalla scala di produzione.

- Se la tua priorità principale è un rivestimento a basso costo e ad ampia area: APCVD è spesso la scelta più economica grazie alla sua elevata velocità di deposizione e alle apparecchiature più semplici.

- Se la tua priorità principale è un'eccellente uniformità del film su superfici complesse: LPCVD è lo standard del settore per applicazioni come circuiti integrati e MEMS.

- Se la tua priorità principale è depositare film su materiali sensibili alla temperatura: PECVD è la scelta necessaria per evitare di danneggiare il substrato.

- Se la tua priorità principale è creare strati cristallini ultra-puri per elettronica di fascia alta: MOCVD o UHVCVD sono gli strumenti specializzati e ad alte prestazioni per questo compito.

Comprendendo questi metodi distinti come un insieme di strumenti, puoi selezionare intenzionalmente il processo che bilancia meglio prestazioni, compatibilità dei materiali e costi per la tua applicazione specifica.

Tabella riassuntiva:

| Metodo CVD | Differenziatore principale | Vantaggio chiave | Ideale per |

|---|---|---|---|

| APCVD | Pressione atmosferica | Elevata velocità di deposizione, basso costo | Rivestimenti semplici e ad ampia area |

| LPCVD | Bassa pressione | Eccellente uniformità e conformabilità | Microelettronica, MEMS |

| PECVD | Fonte di energia al plasma | Deposizione a bassa temperatura | Substrati sensibili alla temperatura (es. polimeri) |

| MOCVD | Precursori metallo-organici | Controllo preciso della composizione | Semiconduttori composti (LED, laser) |

| UHVCVD | Vuoto ultra-elevato | Massima purezza del film | Epitassia di semiconduttori avanzati |

Pronto a integrare un sistema CVD ad alte prestazioni nel tuo laboratorio?

Navigare tra le complessità della deposizione chimica da fase vapore per trovare il processo perfetto per i tuoi specifici requisiti di materiale e substrato è una sfida significativa. KINTEK è qui per trasformare quella sfida in un successo.

Sfruttando le nostre eccezionali capacità di R&S e di produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD e PECVD specializzati. La nostra forte capacità di personalizzazione ci consente di adattare con precisione i sistemi per soddisfare le tue esigenze sperimentali e di produzione uniche, sia che tu richieda l'elevata produttività dell'APCVD o la precisione dell'UHVCVD.

Discutiamo del tuo progetto. I nostri esperti ti aiuteranno a selezionare e personalizzare la tecnologia CVD ideale per ottenere film sottili superiori, migliorare i risultati della tua ricerca e ottimizzare la tua scala di produzione.

➡️ Contatta KINTEK oggi stesso per programmare una consulenza

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Perché è necessario un sistema PECVD ad alta precisione nell'ACSM? Abilita la produzione additiva su scala atomica a bassa temperatura

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Qual è la funzione di un sistema PECVD nella passivazione delle celle solari al silicio UMG? Migliora l'efficienza con l'idrogeno

- Quali ambienti fornisce un sistema PECVD per i nanofili di silicio? Ottimizzare la crescita con un controllo termico preciso

- Quali sono i vantaggi tecnici dell'utilizzo di un sistema CVD? Ottimizzare la crescita dei nanotubi di carbonio per la conducibilità termica