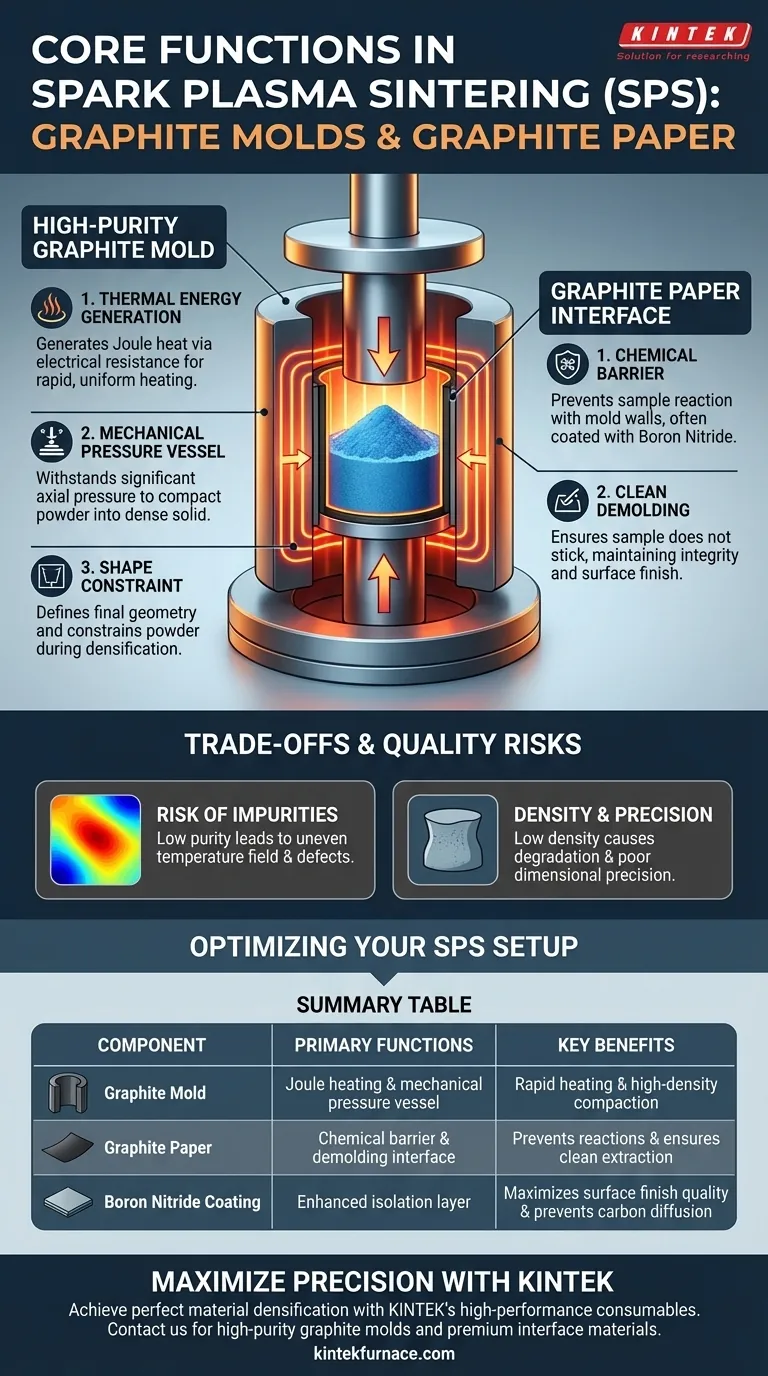

Gli stampi in grafite ad alta purezza e la carta di grafite sono la spina dorsale funzionale della sinterizzazione a plasma (SPS). Gli stampi agiscono contemporaneamente come elemento riscaldante conduttivo e come recipiente a pressione responsabile della densificazione della polvere. La carta di grafite funge da interfaccia protettiva critica, impedendo al campione di reagire chimicamente con le pareti dello stampo o di legarsi ad esse sotto calore estremo.

Nel processo SPS, lo stampo guida la sinterizzazione attraverso il riscaldamento Joule e la compressione meccanica, mentre la carta di grafite preserva la purezza chimica e l'integrità strutturale del campione agendo come barriera non reattiva.

Il Ruolo Multifaccettato dello Stampi in Grafite

Generazione di Energia Termica

A differenza dei metodi di sinterizzazione tradizionali che utilizzano elementi riscaldanti esterni, lo stampo in grafite genera esso stesso il calore.

Agisce come parte del circuito elettrico, utilizzando la propria resistenza elettrica per generare calore Joule quando una corrente elevata vi passa attraverso.

Ciò consente rapidi tassi di riscaldamento, poiché l'energia termica viene generata nelle immediate vicinanze del campione.

Trasmissione della Pressione Meccanica

Lo stampo funge da recipiente a pressione ad alta resistenza.

Deve resistere a una significativa forza meccanica unidirezionale (pressione assiale) trasmessa dal cilindro idraulico.

Questa pressione è essenziale per compattare la polvere ceramica o composita in una forma densa e solida.

Vincolo della Forma del Materiale

Lo stampo definisce la geometria finale della parte sinterizzata.

Agisce come un supporto rigido che vincola la polvere sciolta in una forma specifica durante il processo di densificazione.

La Funzione Critica della Carta di Grafite

Agire come Barriera Chimica

La carta di grafite riveste la cavità interna dello stampo per isolare il campione.

Questo strato aiuta a impedire che la polvere del campione - in particolare metalli o ceramiche reattive - reagisca con il carbonio nelle pareti dello stampo.

La carta è spesso rivestita di nitruro di boro per migliorare ulteriormente questo isolamento e prevenire la diffusione.

Garantire una Demodellatura Pulita

Senza questa interfaccia, i campioni probabilmente aderirebbero allo stampo ad alte temperature di sinterizzazione.

La carta assicura che il campione non si attacchi, consentendo una facile estrazione al termine del processo.

Questa protezione mantiene l'integrità strutturale del campione e garantisce una finitura superficiale di alta qualità.

Comprendere i Compromessi

Il Rischio di Impurità

Le prestazioni del processo dipendono fortemente dalla qualità della grafite utilizzata.

Se lo stampo in grafite manca di sufficiente purezza, può portare a un campo di temperatura non uniforme durante la sinterizzazione.

Questa mancanza di uniformità può causare proprietà del materiale incoerenti o difetti nel composito finale.

Precisione di Densità e Dimensionale

La densità dello stampo in grafite è direttamente correlata alla qualità del prodotto finale.

La grafite a bassa densità può degradarsi più velocemente o deformarsi sotto alta pressione, compromettendo la precisione dimensionale della parte sinterizzata.

Investire in grafite ad alta densità e alta resistenza è spesso necessario per ottenere tolleranze strette e una qualità superficiale superiore.

Ottimizzare la Tua Configurazione SPS

Per ottenere i migliori risultati nel tuo processo di sinterizzazione, considera i requisiti specifici del tuo materiale e la qualità dei tuoi materiali di consumo.

- Se il tuo obiettivo principale è l'uniformità della temperatura: Dai priorità a stampi in grafite ad alta purezza e ad alta densità per garantire una conduttività elettrica costante e un campo termico uniforme.

- Se il tuo obiettivo principale è la qualità e l'integrità della superficie: Assicurati di utilizzare carta di grafite, idealmente rivestita di nitruro di boro, per eliminare completamente i rischi di adesione e reazione.

Selezionando il grado di stampo corretto e i materiali di interfaccia, garantisci un controllo preciso sia delle forze termiche che meccaniche che modellano il tuo prodotto finale.

Tabella Riassuntiva:

| Componente | Funzioni Primarie | Benefici Chiave |

|---|---|---|

| Stampo in Grafite | Riscaldamento Joule e recipiente a pressione meccanica | Rapidi tassi di riscaldamento e compattazione di materiali ad alta densità |

| Carta di Grafite | Barriera chimica e interfaccia di demodellatura | Previene reazioni campione-stampo e garantisce un'estrazione pulita |

| Rivestimento in Nitruro di Boro | Strato di isolamento potenziato | Massimizza la qualità della finitura superficiale e previene la diffusione del carbonio |

Massimizza la Tua Precisione di Sinterizzazione con KINTEK

Ottenere una perfetta densificazione del materiale richiede materiali di consumo ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre stampi in grafite ad alta purezza e alta resistenza e materiali di interfaccia premium progettati per i rigori della sinterizzazione a plasma (SPS). Sia che tu stia lavorando con ceramiche avanzate o compositi complessi, le nostre soluzioni personalizzabili - inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD - garantiscono campi termici uniformi e un'integrità strutturale superiore.

Pronto a migliorare l'efficienza del tuo laboratorio? Contattaci oggi stesso per trovare la soluzione ad alta temperatura perfetta per le tue esigenze!

Guida Visiva

Riferimenti

- Srinivasa Kartik Nemani, Babak Anasori. Ti <sub>3</sub> C <sub>2</sub> T <i> <sub>x</sub> </i> MXene‐Zirconium Diboride Based Ultra‐High Temperature Ceramics. DOI: 10.1002/advs.202500487

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- In che modo l'isolamento influisce sulla progettazione dei forni da laboratorio? Ottimizzare le prestazioni termiche e la sicurezza

- Quali sono le considerazioni tecniche per la selezione di un recipiente cilindrico in acciaio inossidabile? Guida alla camera di prova per la combustione del magnesio

- Qual è la funzione di un'autoclave in acciaio inossidabile ad alta pressione? Padroneggia la sintesi idrotermale di nanomateriali

- Qual è lo scopo della pulizia dei substrati di MgO per la crescita di ScN? Ottimizza la qualità del tuo film epitassiale

- Perché introdurre un flusso di argon in una crogiolo d'acciaio per la lega ZK51A? Garantire la sicurezza e la fusione ad alta purezza

- Qual è il ruolo tecnico di una piastra riscaldante con agitatore magnetico nella sintesi? Ottimizzare la qualità delle nanoparticelle di ossido di cobalto

- Quale ruolo svolge uno stampo in grafite ad alta purezza durante il processo di sinterizzazione SPS di Al2O3-TiC? Sblocca l'efficienza del processo

- Qual è la funzione del forno da laboratorio? Padroneggia la trasformazione dei materiali con il riscaldamento di precisione