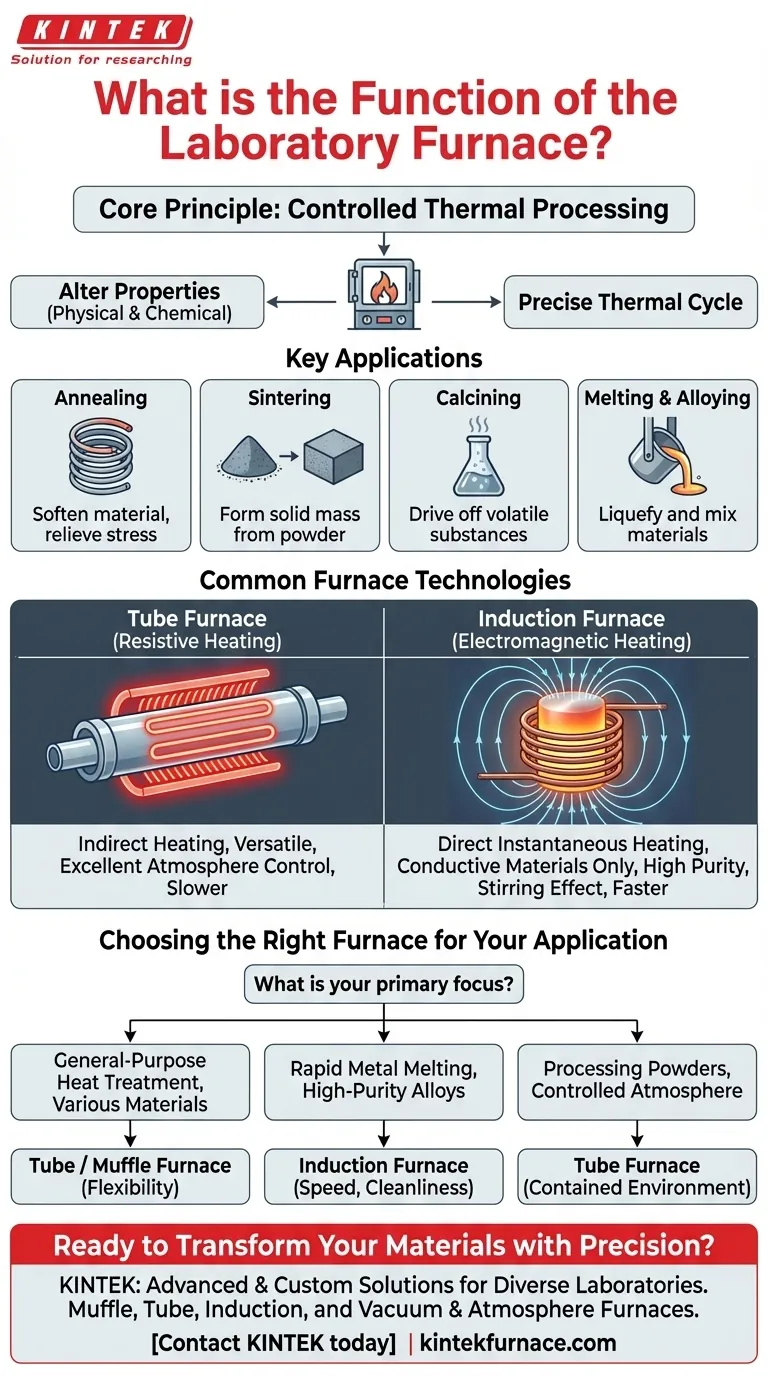

In sostanza, un forno da laboratorio è un dispositivo progettato per il riscaldamento controllato ad alta temperatura. La sua funzione principale è alterare le proprietà fisiche o chimiche di un materiale sottoponendolo a un ciclo termico preciso, con applicazioni che includono trattamento termico, sinterizzazione, calcinazione, ricottura e fusione.

La funzione specifica di un forno da laboratorio è determinata dalla sua tecnologia di base. Scegliere il forno giusto non significa solo raggiungere una temperatura target; significa selezionare il metodo di riscaldamento corretto, come quello resistivo o a induzione, per ottenere il risultato desiderato per il proprio materiale.

Il Principio Fondamentale: Lavorazione Termica Controllata

Lo scopo di un forno da laboratorio va ben oltre il semplice riscaldamento. È uno strumento per manipolare con precisione la struttura del materiale a livello microscopico attraverso l'applicazione controllata di energia termica.

Cos'è la Lavorazione Termica?

La lavorazione termica utilizza il calore per modificare le proprietà di un materiale. Ciò può comportare l'eliminazione delle tensioni interne, l'induzione di reazioni chimiche o la modifica della struttura cristallina di un materiale per renderlo più duro, più morbido o più durevole.

Applicazioni Chiave Spiegate

- Ricottura (Annealing): Questo processo prevede il riscaldamento di un materiale e il suo lento raffreddamento. La funzione principale è ammorbidire il materiale, migliorarne la duttilità e alleviare le tensioni interne che potrebbero essersi accumulate durante la produzione.

- Sinterizzazione: È il processo di compattazione e formazione di una massa solida di materiale a partire da polvere mediante riscaldamento al di sotto del suo punto di fusione. È fondamentale nella produzione di ceramiche e nella metallurgia delle polveri.

- Calcinazione: Questo processo ad alta temperatura viene utilizzato per riscaldare i materiali al fine di eliminare sostanze volatili, come acqua o anidride carbonica, o per indurre una transizione di fase. È comune nella produzione di cemento e di alcuni catalizzatori.

- Fusione e Legatura: Per i metalli, un forno può essere utilizzato per riscaldare una sostanza oltre il suo punto di fusione. Ciò è essenziale per la colata, la purificazione e la creazione di leghe mescolando diversi metalli fusi in una soluzione omogenea.

Tecnologie Comuni dei Forni

Il metodo utilizzato da un forno per generare calore ne determina le applicazioni ideali, la velocità e le capacità. I due design più comuni in un laboratorio sono i forni a tubo resistivi e i forni a induzione.

Il Forno a Tubo (Riscaldamento Resistivo)

Un forno a tubo è un cavallo di battaglia versatile che funziona in modo molto simile a un forno convenzionale ad alta potenza. Elementi riscaldanti (resistenze) all'esterno di un tubo di ceramica o quarzo generano calore, che poi si irradia verso l'interno per riscaldare il campione posto all'interno del tubo.

Questo design consente un eccellente controllo dell'atmosfera, poiché il tubo può essere sigillato e riempito di gas inerti o posto sottovuoto per prevenire ossidazione o contaminazione.

Il Forno a Induzione (Riscaldamento Elettromagnetico)

Un forno a induzione utilizza un principio completamente diverso. Una corrente alternata ad alta frequenza viene fatta passare attraverso una bobina di rame, creando un potente campo magnetico.

Quando un materiale conduttivo, come un campione metallico, viene posizionato all'interno della bobina, questo campo magnetico induce correnti elettriche (correnti parassite) direttamente all'interno del campione stesso. La resistenza del materiale a queste correnti genera un calore intenso e rapido dall'interno verso l'esterno.

Un vantaggio unico di questo metodo è che il campo magnetico mescola anche il metallo fuso, garantendo una miscela perfettamente uniforme ed omogenea durante la creazione di leghe.

Comprendere i Compromessi

La scelta tra queste tecnologie comporta chiari compromessi in termini di velocità, compatibilità dei materiali e focus applicativo.

Metodo di Riscaldamento e Velocità

Un forno a tubo si basa sul riscaldamento indiretto (irraggiamento e convezione), che è più lento ma fornisce un'eccellente uniformità di temperatura per processi come la ricottura.

Un forno a induzione fornisce un riscaldamento diretto e istantaneo solo all'interno del campione. È eccezionalmente veloce ma può creare forti gradienti termici se non controllato correttamente.

Compatibilità dei Materiali

Il più grande punto di forza di un forno a tubo è la sua versatilità. Può riscaldare qualsiasi materiale posto al suo interno, inclusi metalli, ceramiche, polimeri e compositi.

Un forno a induzione, per sua natura, può riscaldare solo materiali elettricamente conduttivi. È inutile per riscaldare direttamente la maggior parte delle ceramiche o altri isolanti.

Purezza e Contaminazione

Poiché un forno a induzione è senza contatto — solo il campo magnetico tocca il campione — è un processo intrinsecamente più pulito. Ciò lo rende ideale per creare leghe di elevata purezza dove la contaminazione da parte degli elementi riscaldanti è una preoccupazione. Un forno a tubo offre un'ottima protezione del campione isolandolo all'interno del tubo di lavoro, prevenendo il contatto diretto con gli elementi riscaldanti e l'aria ambiente.

Scegliere il Forno Giusto per la Tua Applicazione

La tua scelta finale dipende interamente dal tuo materiale e dal tuo obiettivo sperimentale.

- Se il tuo obiettivo principale è il trattamento termico generico di vari materiali: Un forno a muffola o a tubo offre la massima flessibilità per la ricottura, la sinterizzazione o la calcinazione di diversi tipi di materiali.

- Se il tuo obiettivo principale è fondere rapidamente metalli o creare leghe di elevata purezza: Un forno a induzione offre velocità, pulizia senza pari e il vantaggio unico della miscelazione elettromagnetica.

- Se il tuo obiettivo principale è lavorare polveri o materiali in atmosfera controllata: Un forno a tubo è la scelta standard, poiché il tubo sigillato fornisce un ambiente contenuto e facilmente gestibile.

Comprendere il meccanismo alla base del calore è la chiave per ottenere risultati precisi e ripetibili nel tuo lavoro.

Tabella Riassuntiva:

| Funzione | Obiettivo Principale | Applicazioni Comuni |

|---|---|---|

| Ricottura | Ammorbidire il materiale, alleviare lo stress | Lavorazione dei metalli, produzione di vetro |

| Sinterizzazione | Formare massa solida da polvere | Metallurgia delle polveri, ceramiche |

| Calcinazione | Eliminare sostanze volatili | Produzione di cemento, preparazione di catalizzatori |

| Fusione/Legatura | Liquefare e miscelare materiali | Colata di metalli, creazione di leghe |

| Tecnologia | Metodo di Riscaldamento | Ideale Per |

|---|---|---|

| Forno a Tubo | Resistivo (indiretto) | Trattamento termico versatile, atmosfere controllate |

| Forno a Induzione | Elettromagnetico (diretto) | Fusione rapida di metalli, leghe di elevata purezza |

Pronto a Trasformare i Tuoi Materiali con Precisione?

Comprendere la funzione di un forno da laboratorio è il primo passo. Il passo successivo è selezionare la soluzione ad alta temperatura giusta per le tue esigenze specifiche.

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire ai diversi laboratori soluzioni di forni avanzate. Sia che il tuo lavoro richieda il controllo versatile dell'atmosfera dei nostri Forni a Muffola e a Tubo, la fusione rapida e pulita dei nostri Forni a Induzione, o un Forno Sottovuoto e a Atmosfera personalizzato adattato al tuo processo unico, abbiamo l'esperienza e la tecnologia per supportarti.

La nostra solida capacità di personalizzazione profonda assicura che possiamo soddisfare con precisione i tuoi requisiti sperimentali unici, aiutandoti a ottenere risultati superiori e ripetibili.

Contatta KINTEK oggi stesso per discutere la tua applicazione e lascia che i nostri esperti ti guidino verso la soluzione di forno da laboratorio ideale.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza