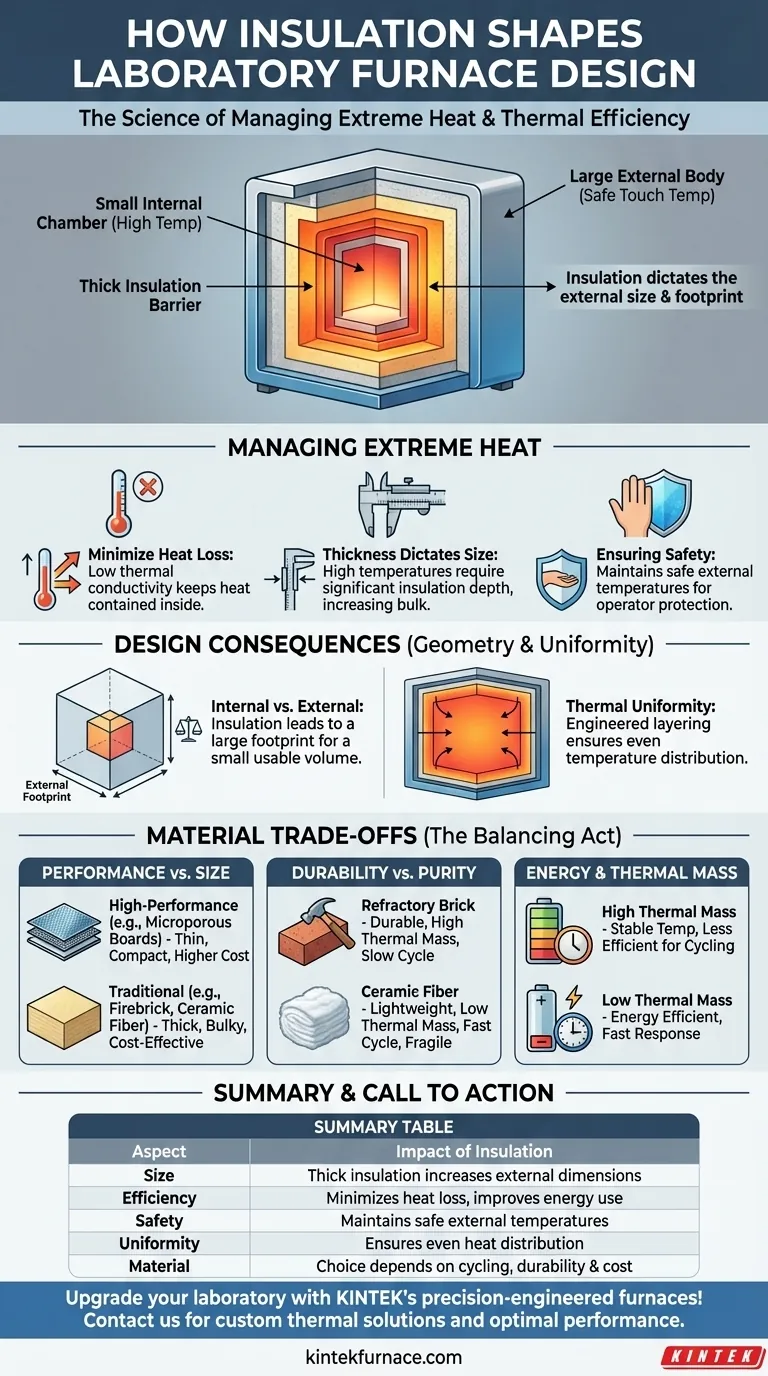

In sintesi, l'isolamento è il fattore principale che determina la significativa differenza di dimensioni tra la piccola camera interna di un forno da laboratorio e il suo corpo esterno molto più grande. Poiché le alte temperature richiedono spessi strati di materiale isolante per contenere il calore in modo sicuro ed efficiente, le dimensioni esterne devono espandersi per alloggiare questa barriera protettiva.

La progettazione di un forno da laboratorio è un'espressione diretta della gestione termica. La scelta e lo spessore dell'isolamento creano un compromesso fondamentale tra il volume interno utilizzabile, l'ingombro esterno complessivo e l'efficienza energetica del forno.

Il principio fondamentale: gestire il calore estremo

Lo scopo fondamentale di un forno da laboratorio è creare e mantenere un ambiente preciso ad alta temperatura. Il compito dell'isolamento è mantenere quell'energia termica contenuta all'interno della camera, il che ha diversi effetti critici sul design e sul funzionamento del forno.

La necessità di ridurre al minimo la perdita di calore

Un forno senza isolamento sarebbe incredibilmente inefficiente e pericoloso, irradiando un calore immenso nel laboratorio. I materiali isolanti sono scelti per la loro bassa conducibilità termica, il che significa che resistono al trasferimento di calore.

Questa resistenza è ciò che mantiene il calore all'interno della camera dove è necessario e impedisce alle superfici esterne di raggiungere temperature pericolose.

Come lo spessore detta le dimensioni esterne

Per ottenere il livello necessario di contenimento del calore, specialmente per temperature superiori a 1000°C, è necessario uno spessore significativo di isolamento.

Ciò si traduce direttamente in un design ingombrante. Per una data dimensione della camera interna, la necessità di pareti isolanti spesse detta un involucro esterno molto più grande per ospitare sia la camera che l'isolamento stesso.

Garantire la sicurezza dell'operatore

Un isolamento efficace è una caratteristica di sicurezza fondamentale. Assicura che il guscio esterno del forno, o "faccia fredda", rimanga a una temperatura sufficientemente sicura affinché gli operatori possano lavorare vicino all'attrezzatura senza il rischio di gravi ustioni.

Le normative spesso impongono temperature massime specifiche della superficie esterna, il che influenza direttamente lo spessore minimo di isolamento richiesto.

Come l'isolamento modella la geometria del forno

La relazione tra la camera interna e il corpo esterno è la conseguenza di progettazione più visibile dell'isolamento. Tuttavia, la sua influenza va più in profondità, influenzando l'uniformità e l'uso pratico.

Volume interno rispetto all'ingombro esterno

Pensa alla camera del forno come a un piccolo nucleo caldo. L'isolamento è un guscio protettivo spesso costruito attorno ad esso. Ecco perché un forno con una capacità interna di pochi litri può facilmente occupare lo spazio di un grande schedario.

Questa disparità è una considerazione cruciale per la pianificazione dello spazio di laboratorio. L'"ingombro effettivo" del forno è sempre dettato dalle sue dimensioni esterne, non dal suo volume interno utilizzabile.

Progettazione per l'uniformità termica

L'isolamento non viene semplicemente stipato a caso. La sua disposizione e stratificazione sono ingegnerizzate per garantire una distribuzione uniforme della temperatura all'interno della camera.

Un isolamento progettato male può creare punti caldi e freddi all'interno della camera, compromettendo l'integrità degli esperimenti o della lavorazione dei materiali. Il design deve gestire il flusso di calore in tre dimensioni per fornire prestazioni coerenti.

Comprendere i compromessi

Il tipo di isolamento utilizzato è un equilibrio tra prestazioni termiche, durata e costo. Non esiste un unico materiale "migliore", ma solo il materiale migliore per un'applicazione specifica.

Prestazioni rispetto alle dimensioni fisiche

L'isolamento ad alte prestazioni, come i pannelli microporosi avanzati, può fornire un'eccellente resistenza termica con uno spessore inferiore. Ciò consente un design del forno più compatto, ma spesso comporta un costo notevolmente più elevato.

Al contrario, i materiali tradizionali come il mattone refrattario o le coperte di fibra ceramica sono più convenienti, ma tipicamente richiedono uno spessore maggiore per ottenere lo stesso valore isolante, portando a un forno più grande e pesante.

Durata del materiale e purezza del processo

Il mattone refrattario è estremamente durevole e resistente all'usura fisica, rendendolo ideale per applicazioni con carichi pesanti. Tuttavia, ha anche un'elevata massa termica, il che significa che si riscalda e si raffredda molto lentamente.

La fibra ceramica è leggera e ha una bassa massa termica, consentendo cicli di riscaldamento e raffreddamento molto più rapidi. Il suo svantaggio è che può essere più fragile e può rilasciare particelle, rendendola inadatta per applicazioni ultra-pulite senza un rivestimento interno protettivo.

Efficienza energetica e massa termica

L'isolamento con elevata massa termica (come il mattone denso) assorbe una grande quantità di energia durante il riscaldamento. Ciò lo rende meno efficiente per i processi che richiedono cicli termici frequenti, ma eccellente per mantenere una temperatura stabile per lunghi periodi.

L'isolamento a bassa massa termica (come la fibra ceramica) richiede molta meno energia per raggiungere la temperatura target, rendendolo la scelta più efficiente dal punto di vista energetico per le applicazioni con cicli brevi e ripetuti.

Fare la scelta giusta per la tua applicazione

La selezione di un forno richiede di guardare oltre la temperatura massima e le dimensioni interne. Comprendere la progettazione dell'isolamento è fondamentale per abbinare l'attrezzatura al proprio lavoro.

- Se la tua priorità principale è il riscaldamento e il raffreddamento rapidi: Dai la precedenza a un forno con isolamento in fibra ceramica leggero per la sua bassa massa termica e la risposta rapida.

- Se la tua priorità principale è la durata e la stabilità del processo: Un forno costruito con mattoni refrattari densi fornirà una longevità e una stabilità termica superiori, nonostante le sue dimensioni maggiori e i tempi di ciclo più lenti.

- Se la tua priorità principale è massimizzare lo spazio di laboratorio: Cerca modelli di fascia alta che utilizzino isolamenti avanzati e a profilo sottile, ma preparati per un investimento iniziale più elevato.

In definitiva, comprendere il ruolo dell'isolamento cambia la tua prospettiva dall'acquisto di una semplice fonte di calore all'investimento in un sistema termico ingegnerizzato con precisione.

Tabella riassuntiva:

| Aspetto | Impatto dell'isolamento |

|---|---|

| Dimensioni | L'isolamento spesso aumenta le dimensioni esterne, riducendo il rapporto volume interno/esterno |

| Efficienza | La bassa conducibilità termica minimizza la perdita di calore, migliorando l'uso dell'energia |

| Sicurezza | Mantiene temperature esterne sicure, prevenendo ustioni agli operatori |

| Uniformità termica | La corretta stratificazione garantisce una distribuzione uniforme del calore nella camera |

| Scelta del materiale | Fibra ceramica per cicli rapidi; mattone refrattario per durata e stabilità |

Aggiorna il tuo laboratorio con i forni di precisione KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori soluzioni avanzate ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che le tue esigenze sperimentali uniche siano soddisfatte con isolamento e prestazioni ottimali. Contattaci oggi per discutere di come possiamo migliorare i tuoi processi termici e la tua efficienza!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico