La protezione contro la reattività è l'obiettivo primario. L'introduzione di un flusso costante di gas argon nel crogiolo crea un'atmosfera protettiva inerte che sposta fisicamente l'ossigeno e il vapore acqueo. Ciò impedisce alla lega di magnesio ZK51A, altamente reattiva, di subire un'ossidazione violenta o una combustione, preservando al contempo l'accuratezza chimica della lega.

L'introduzione dell'argon non è una semplice precauzione; è un requisito fondamentale per prevenire combustioni pericolose e garantire l'integrità metallurgica del prodotto finale.

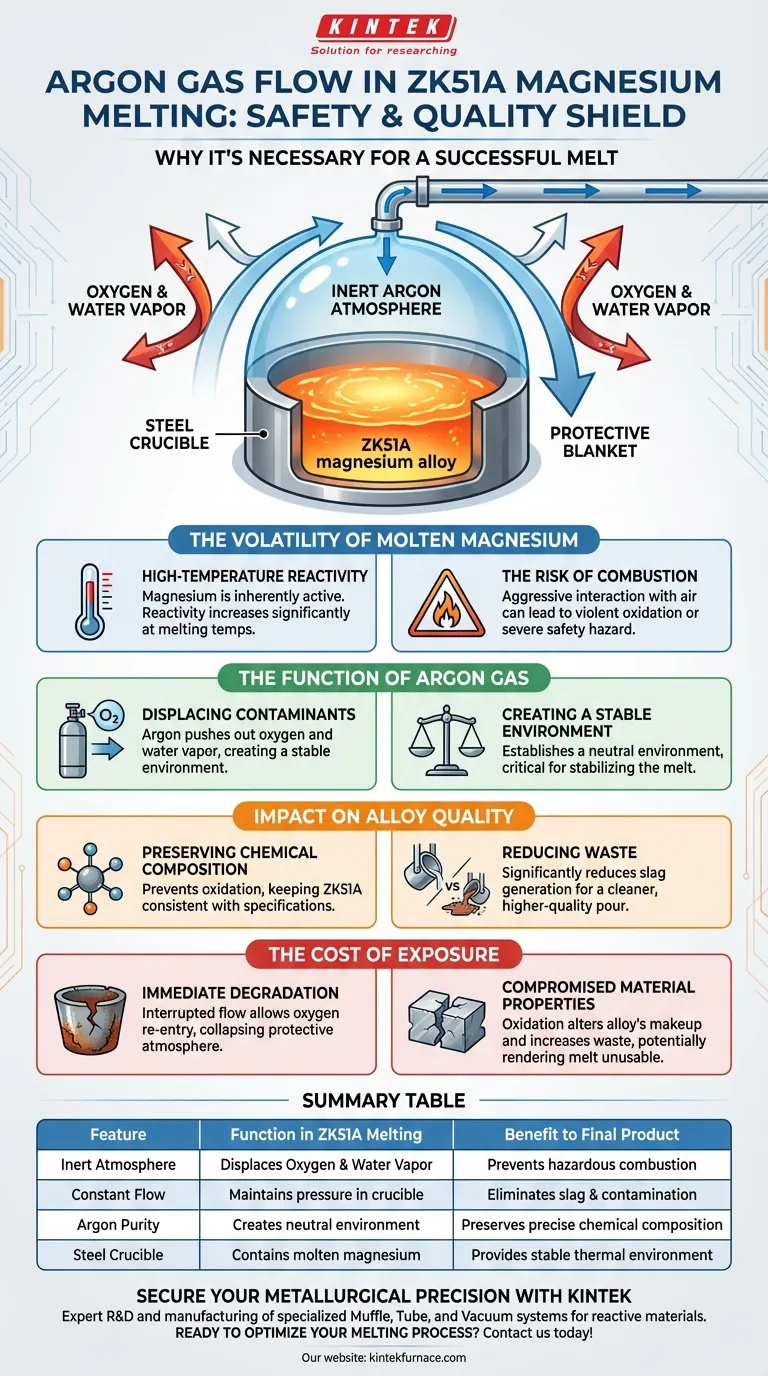

La volatilità del magnesio fuso

Reattività ad alta temperatura

Il magnesio è un metallo intrinsecamente attivo. Quando viene portato a temperature di fusione, la sua reattività aumenta in modo significativo.

Il rischio di combustione

Senza una barriera protettiva, il magnesio fuso interagisce aggressivamente con l'aria circostante. Ciò può portare a un'ossidazione violenta o persino alla combustione, rappresentando un grave rischio per la sicurezza dell'operazione.

La funzione del gas argon

Spostamento dei contaminanti

L'argon agisce come una coperta pesante e inerte. Un flusso costante spinge fuori gli elementi reattivi presenti nell'aria standard, in particolare l'ossigeno e il vapore acqueo.

Creazione di un ambiente stabile

Rimuovendo questi contaminanti, l'argon stabilisce un ambiente neutro all'interno del crogiolo d'acciaio. Questo isolamento è fondamentale per stabilizzare la fusione durante la fase ad alta temperatura.

Impatto sulla qualità della lega

Preservazione della composizione chimica

La sicurezza non è l'unica variabile; la scienza dei materiali è ugualmente critica. Prevenire l'ossidazione garantisce l'accuratezza della composizione chimica della lega, mantenendo la ZK51A coerente con le sue specifiche.

Riduzione degli sprechi

L'ossidazione produce sottoprodotti che degradano la fusione. L'uso di uno scudo di argon riduce significativamente la generazione di scorie, con conseguente colata più pulita e di qualità superiore.

Il costo dell'esposizione

Degradazione immediata

Se il flusso di gas viene interrotto o è insufficiente, l'atmosfera protettiva collassa. Ciò consente all'ossigeno di rientrare immediatamente nel crogiolo.

Proprietà del materiale compromesse

Il risultato dell'esposizione non è solo un rischio per la sicurezza, ma un fallimento metallurgico. L'ossidazione risultante altera la composizione della lega e aumenta il materiale di scarto, rendendo la fusione potenzialmente inutilizzabile.

Fare la scelta giusta per il tuo obiettivo

Per ottenere una fusione di successo della lega di magnesio ZK51A, è necessario dare priorità al controllo dell'atmosfera.

- Se il tuo obiettivo principale è la sicurezza: Mantieni un flusso costante per prevenire il contatto con l'ossigeno ed eliminare il rischio di combustione violenta.

- Se il tuo obiettivo principale è la qualità metallurgica: Utilizza lo scudo di argon per ridurre al minimo la formazione di scorie e mantenere rigorosamente la composizione chimica della lega.

Un flusso costante di argon è la variabile più efficace per controllare sia la sicurezza che la qualità di una fusione di magnesio.

Tabella riassuntiva:

| Caratteristica | Funzione nella fusione ZK51A | Beneficio per il prodotto finale |

|---|---|---|

| Atmosfera inerte | Sposta ossigeno e vapore acqueo | Previene combustioni pericolose |

| Flusso costante | Mantiene la pressione nel crogiolo | Elimina scorie e contaminazione |

| Purezza dell'argon | Crea un ambiente neutro | Preserva la precisa composizione chimica |

| Crogiolo d'acciaio | Contiene magnesio fuso | Fornisce un ambiente termico stabile |

Garantisci la tua precisione metallurgica con KINTEK

Non compromettere la sicurezza o l'integrità del materiale. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffola, Tubo e Sottovuoto progettati per gestire materiali reattivi come la lega di magnesio ZK51A. Sia che tu necessiti di un controllo preciso dell'atmosfera o di una durabilità ad alta temperatura, i nostri forni da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Pronto a ottimizzare il tuo processo di fusione? Contattaci oggi stesso per discutere il tuo progetto!

Guida Visiva

Riferimenti

- Anastasia Akhmadieva, Alexander Vorozhtsov. Structure, Phase Composition, and Mechanical Properties of ZK51A Alloy with AlN Nanoparticles after Heat Treatment. DOI: 10.3390/met14010071

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Perché viene utilizzata una sonda di campionamento in acciaio inossidabile raffreddata ad aria? Garantire un'analisi accurata della combustione ad alta temperatura

- Come fa il metodo SOM a migliorare la purezza delle leghe di titanio? Il potere dei tubi a elettrolita solido

- Qual è la funzione di una pompa a vuoto a palette rotanti nella misurazione dell'idrogeno? Garantire una linea di base per l'analisi di gas ad alta purezza

- Quali sono i vantaggi dell'utilizzo della grafite per la solfurisazione di Sb2S3? Miglioramento della precisione termica e della sicurezza

- Perché utilizzare grafite ad alta purezza per il ricottura di β-Ga2O3? Chiave per la precisione termica e la sicurezza

- Quali sono gli intervalli di dimensioni tipici disponibili per i tubi al quarzo utilizzati nei forni da laboratorio? Trova la misura perfetta per applicazioni ad alta temperatura

- Quali sono le funzioni primarie delle crogioli di grafite ad alta purezza? Ottimizzare la purezza e l'efficienza della lega Mg-Zn-xSr

- Perché è necessario un sistema di filtrazione sotto vuoto prima della valutazione delle microsfere di carbone attivo? Garantire dati di test affidabili