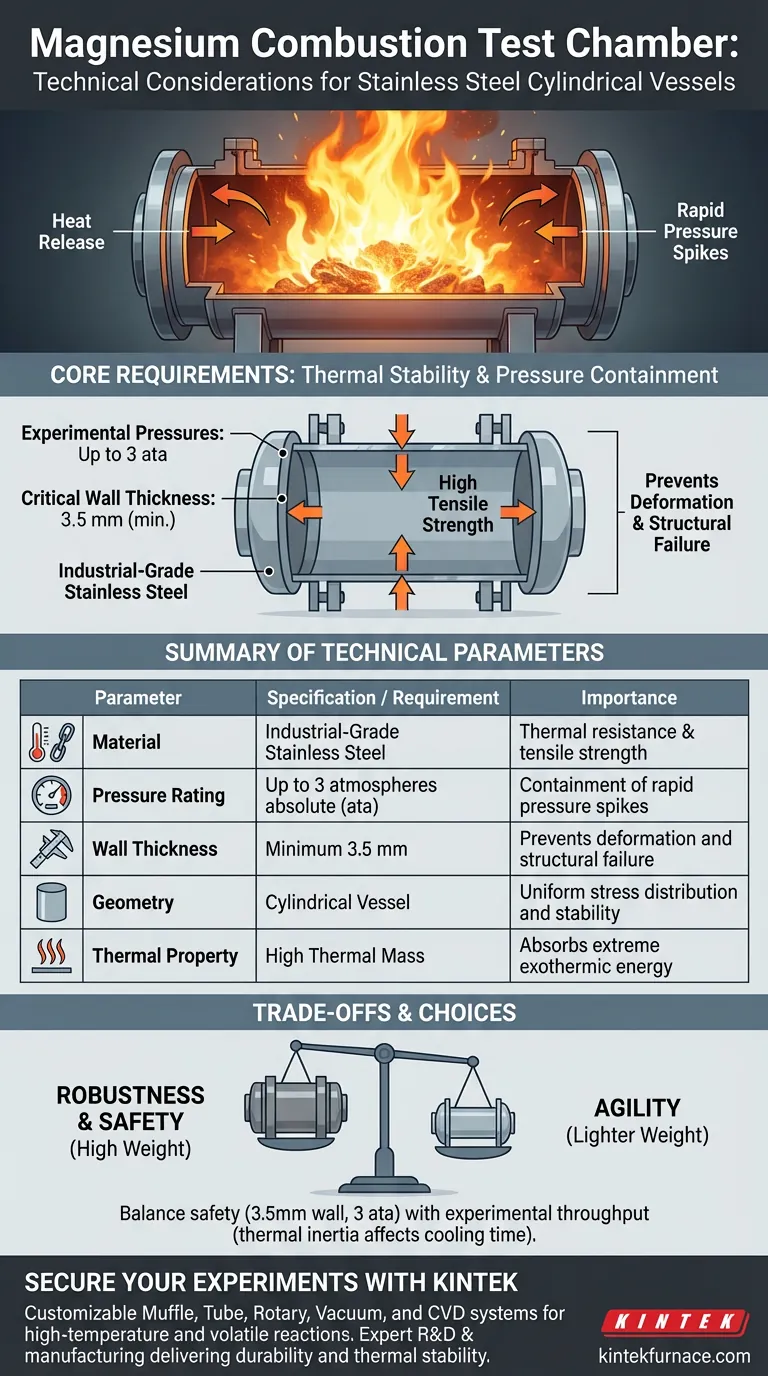

La selezione della giusta camera di prova per la combustione del magnesio richiede la priorità alla stabilità termica e al contenimento della pressione. Per questa applicazione, un recipiente cilindrico industriale in acciaio inossidabile è essenziale per resistere all'intensa reazione esotermica e alle pressioni sperimentali fino a 3 atmosfere assolute (ata), che tipicamente richiedono uno spessore della parete di circa 3,5 mm per garantire la sicurezza.

La combustione del magnesio genera un calore violento e picchi di pressione significativi, rendendo insicuri i vetri da laboratorio standard o i metalli più teneri. Il requisito fondamentale è una costruzione in acciaio inossidabile con un rinforzo geometrico specifico, come uno spessore della parete di 3,5 mm, per mantenere l'integrità strutturale e un ambiente interno stabile sotto carichi fino a 3 ata.

Proprietà dei materiali e durabilità

Resistenza alle alte temperature

La combustione del magnesio rilascia un'enorme quantità di energia sotto forma di calore. Il recipiente deve essere costruito in acciaio inossidabile di grado industriale per assorbire e dissipare questo carico termico senza deformarsi o perdere resistenza strutturale.

Capacità di contenimento della pressione

Il processo di combustione può aumentare rapidamente la pressione interna. Il recipiente deve essere classificato per gestire pressioni sperimentali di almeno 3 ata.

L'acciaio inossidabile fornisce l'elevata resistenza alla trazione necessaria per contenere questi picchi di pressione senza il rischio di rottura, proteggendo sia l'operatore che l'esperimento.

Progettazione geometrica e strutturale

Spessore critico della parete

La geometria del cilindro è importante quanto il materiale stesso. Per garantire che il recipiente non si deformi sotto lo stress combinato di calore e pressione di 3 ata, si raccomanda uno spessore della parete di 3,5 mm.

Questo spessore specifico crea un fattore di sicurezza che previene guasti catastrofici durante le violente fasi di reazione.

Volume interno controllato

Oltre alla sicurezza, il design del recipiente influisce sulla qualità dei dati. Un volume interno controllato aiuta a mantenere un ambiente stabile attorno al campione.

Questa stabilità è fondamentale per garantire che le caratteristiche di combustione osservate siano il risultato delle proprietà del combustibile, e non delle fluttuazioni nell'ambiente di prova.

Comprendere i compromessi

Peso e portabilità

Il requisito di acciaio di grado industriale e uno spessore della parete di 3,5 mm aumentano significativamente il peso dell'apparecchio. Questo rende il recipiente robusto ma potenzialmente difficile da spostare o riconfigurare rispetto ad alternative più leggere e meno durevoli.

Inerzia termica

Mentre il spesso acciaio inossidabile protegge dal cedimento strutturale, ha anche una massa termica elevata. Il recipiente potrebbe impiegare più tempo a raffreddarsi dopo un test, aumentando potenzialmente il tempo di ripresa tra le esecuzioni sperimentali.

Fare la scelta giusta per il tuo progetto

Quando finalizzi le specifiche del tuo recipiente, bilancia i tuoi requisiti di sicurezza con le tue esigenze di produttività sperimentale.

- Se la tua priorità principale è la sicurezza del personale: Dai la priorità allo spessore della parete di 3,5 mm e alla classificazione di pressione per garantire il contenimento totale della reazione fino a 3 ata.

- Se la tua priorità principale è la coerenza sperimentale: Assicurati che il volume interno sia lavorato e controllato con precisione per mantenere un ambiente stabile durante la combustione.

Seleziona le specifiche del tuo recipiente non solo per le condizioni operative medie, ma per lo stress di picco della reazione.

Tabella riassuntiva:

| Parametro tecnico | Specifiche / Requisito | Importanza nella combustione |

|---|---|---|

| Materiale | Acciaio inossidabile di grado industriale | Resistenza termica e resistenza alla trazione |

| Classificazione di pressione | Fino a 3 atmosfere assolute (ata) | Contenimento di rapidi picchi di pressione |

| Spessore della parete | Minimo 3,5 mm | Previene deformazioni e cedimenti strutturali |

| Geometria | Recipiente cilindrico | Distribuzione uniforme dello stress e stabilità |

| Proprietà termica | Elevata massa termica | Assorbe energia esotermica estrema |

Assicura i tuoi esperimenti ad alta temperatura con KINTEK

Non compromettere la sicurezza quando si tratta di reazioni volatili come la combustione del magnesio. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di spessore della parete e contenimento della pressione.

Sia che tu richieda un recipiente cilindrico personalizzato in acciaio inossidabile o un forno da laboratorio di alta precisione, il nostro team offre la durabilità e la stabilità termica richieste dalla tua ricerca. Contattaci oggi stesso per discutere i requisiti unici del tuo progetto e scoprire come la nostra ingegneria avanzata può supportare il successo del tuo laboratorio.

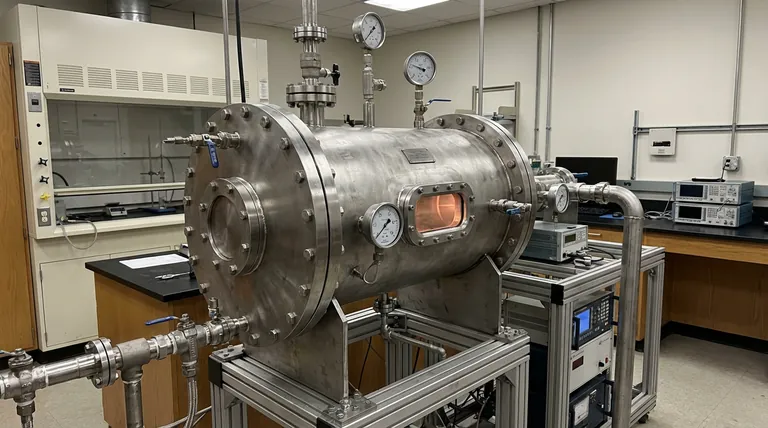

Guida Visiva

Riferimenti

- Ioan Barabulica, Ioan Mămăligă. Experimental Study on the Reaction of Magnesium in Carbon Dioxide and Nitrogen Atmosphere. DOI: 10.3390/chemengineering8020041

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché è necessaria una crogiolo in ceramica per la lavorazione termica della silice estratta dalla bagassa di canna da zucchero?

- Perché uno stampo cilindrico in acciaio SS400 viene utilizzato per esperimenti di colata di scorie? Spiegato

- Perché utilizzare crogioli in allumina (Alundum) per la sintesi di vetri ceramici di monazite? Garantire la purezza nella ricerca ad alta temperatura

- Come fa una pressa idraulica da laboratorio ad alta precisione a garantire la coerenza strutturale? Padronanza dei corpi verdi ceramici

- Perché utilizzare tubi di quarzo sigillati sottovuoto per la sintesi di CIPS CVT? Garantire purezza e precisione

- Quale ruolo svolge una crogiolo di grafite ad alta purezza nel recupero dello zinco in super-gravità? Benefici e funzioni chiave

- Perché vengono utilizzati crogioli di allumina ad alta purezza per la crescita di cristalli di CsV3Sb5? Garantire la purezza nella sintesi a auto-flusso

- Perché le candele filtranti in microfibra su scala micrometrica vengono utilizzate per trattare i gas di combustione condensati nei sistemi di pirolisi?